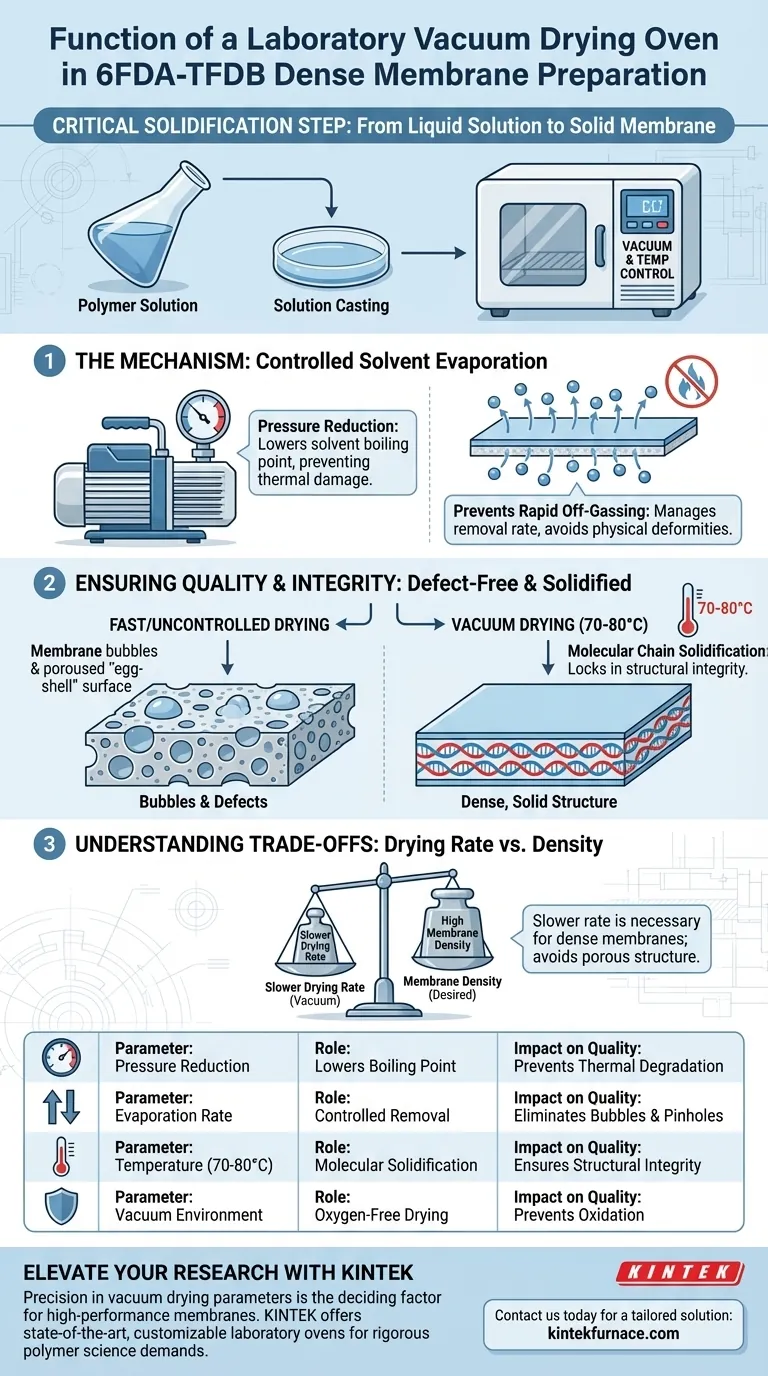

Dans la préparation de membranes denses 6FDA-TFDB, une étuve de séchage sous vide de laboratoire sert d'instrument de solidification essentiel après le processus de coulée en solution. Sa fonction principale est de faciliter l'évaporation contrôlée des solvants, assurant la transition d'une solution polymère liquide à une membrane solide et structurellement saine.

L'étuve sous vide crée un environnement contrôlé qui abaisse le point d'ébullition des solvants, permettant une élimination complète sans la chaleur élevée qui pourrait endommager le polymère. Cette régulation précise est essentielle pour prévenir les défauts de surface, tels que les bulles, tout en assurant la solidification complète des chaînes moléculaires.

Le Mécanisme d'Élimination des Solvants

Évaporation Contrôlée par Réduction de Pression

Le principe central de ce processus est la relation entre la pression et les points d'ébullition. En réduisant la pression à l'intérieur de la chambre, l'étuve permet aux solvants de s'évaporer à des températures nettement inférieures à leurs points d'ébullition atmosphériques.

Prévention du Dégazage Rapide

Pour les membranes 6FDA-TFDB, une évaporation non contrôlée est préjudiciable. L'étuve sous vide gère le taux d'élimination des solvants, empêchant l'expansion rapide des gaz qui entraîne des déformations physiques dans la structure de la membrane.

Assurer la Qualité et l'Intégrité de la Membrane

Élimination des Défauts de Surface

L'un des points de défaillance les plus courants dans la fabrication des membranes est la formation de bulles résiduelles. Si les solvants sont éliminés trop rapidement ou incomplètement, des poches de gaz restent piégées dans la matrice polymère. Le processus de séchage sous vide atténue ce problème, assurant une surface lisse et sans défaut, essentielle pour une membrane "dense".

Solidification des Chaînes Moléculaires

Au-delà du simple séchage, l'étuve joue un rôle dans la morphologie finale du matériau. Les étapes de vide à haute température, généralement comprises entre 70°C et 80°C, favorisent la solidification complète des chaînes moléculaires du polymère. Cette étape verrouille l'intégrité structurelle requise pour que la membrane fonctionne correctement dans les applications de séparation.

Comprendre les Compromis

Vitesse de Séchage vs. Densité de la Membrane

Bien que le séchage sous vide soit efficace, il est intrinsèquement plus lent que les méthodes de séchage convectif rapides. Cependant, cette vitesse plus lente est un compromis nécessaire ; les méthodes de séchage plus rapides entraînent souvent une couche "en coquille d'œuf" ou une structure poreuse, ce qui va à l'encontre de l'objectif de création d'une membrane dense.

Équilibre Thermique

Il existe un équilibre délicat entre la température et le niveau de vide. Une chaleur excessive peut dégrader le polymère ou provoquer une formation rapide de peau qui piège le solvant à l'intérieur (formation de peau), tandis qu'une chaleur insuffisante sous vide peut laisser des solvants résiduels qui affaiblissent les propriétés mécaniques du 6FDA-TFDB.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances de vos membranes 6FDA-TFDB, adaptez votre protocole de séchage à vos besoins spécifiques :

- Si votre objectif principal est la minimisation des défauts : Privilégiez une augmentation progressive de la pression de vide pour éviter l'ébullition rapide des solvants qui provoque des trous d'épingle et des bulles.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que la dernière étape de séchage est maintenue dans la plage optimale de 70-80°C suffisamment longtemps pour garantir une extraction complète des solvants et une solidification des chaînes moléculaires.

La précision de vos paramètres de séchage sous vide est le facteur décisif entre un film compromis et une membrane dense haute performance.

Tableau Récapitulatif :

| Paramètre | Rôle dans la Préparation de la Membrane | Impact sur la Qualité |

|---|---|---|

| Réduction de Pression | Abaisse le point d'ébullition des solvants | Prévient la dégradation thermique du polymère |

| Taux d'Évaporation | Élimination contrôlée des solvants | Élimine les bulles et les trous d'épingle en surface |

| Température (70-80°C) | Solidification des chaînes moléculaires | Assure l'intégrité structurelle et la densité |

| Environnement sous Vide | Séchage sans oxygène | Prévient l'oxydation et la contamination |

Élevez Votre Recherche sur les Membranes avec KINTEK

La précision est le facteur décisif entre un film compromis et une membrane dense haute performance. KINTEK fournit des étuves de séchage sous vide de laboratoire de pointe conçues pour répondre aux exigences rigoureuses de la science des polymères.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous travailliez avec du 6FDA-TFDB ou d'autres matériaux avancés, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre processus de solidification ? Contactez-nous dès aujourd'hui pour parler à nos experts techniques d'une solution sur mesure pour votre laboratoire.

Guide Visuel

Références

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un contrôle précis des vitesses de chauffage et de refroidissement est-il nécessaire pour la cérine dopée au fer ? Optimisez les performances de votre catalyseur

- Quels facteurs faut-il prendre en compte lors de la sélection d'un four en fonction des propriétés des matériaux ? Assurer un traitement thermique optimal

- Quel rôle joue un système de recuit thermique rapide (RTA) dans la préparation du Zirconium ? Maîtriser la transformation de phase pour un dépôt avancé

- Comment la structure d'un haut fourneau facilite-t-elle la réduction du minerai de fer ? Maîtriser les échanges thermiques à haute température

- Quel est l'objectif d'un traitement de recuit ? Amélioration de la plasticité et soulagement des contraintes pour les composites d'aluminium

- Pourquoi la stabilité à haute température est-elle importante pour les substrats de Cu2O ? Assurer une efficacité électrocatalytique à long terme

- Quels sont les avantages techniques de l'utilisation de la méthode au sel fondu ? Optimisez la synthèse de votre support carboné de biomasse

- Quel est le rôle de l'hélium de haute pureté dans la lévitation électromagnétique ? Clé pour une régulation thermique rapide