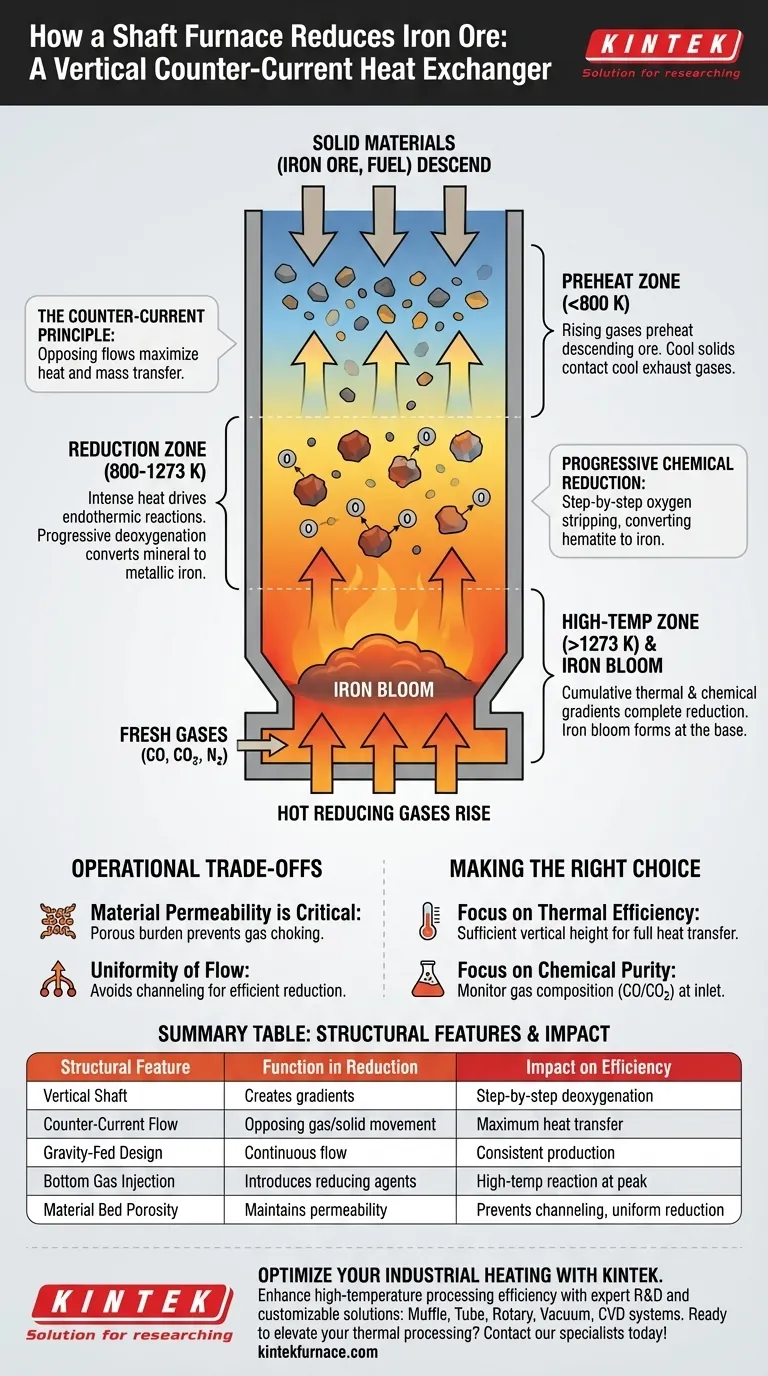

La structure d'un haut fourneau fonctionne comme un échangeur de chaleur vertical à contre-courant. Il utilise la gravité pour alimenter les matériaux solides (minerai de fer et combustible) vers le bas, tout en forçant les gaz réducteurs à haute température à remonter à travers le lit de matériaux, assurant un contact physique et une réaction continus.

La hauteur verticale du four n'est pas seulement une question de capacité ; elle établit des gradients thermiques et chimiques critiques. Au fur et à mesure que les matériaux descendent, ils traversent des zones de plus en plus chaudes et chimiquement actives, assurant la désoxygénation efficace du minerai en fer métallique avant qu'il n'atteigne la base.

La mécanique de la réduction verticale

Le haut fourneau est conçu pour maximiser l'interaction entre les solides et les gaz. Sa géométrie résout le problème du chauffage uniforme de grands volumes de matériaux tout en induisant simultanément des changements chimiques.

Le principe du contre-courant

L'avantage principal de la structure du four est le flux opposé des matériaux.

Le minerai de fer et les sources de carbone, comme le charbon de tourbe, sont introduits par le haut.

Simultanément, des gaz réducteurs chauds remontent du bas. Cela garantit que les solides les plus froids entrent en contact avec les gaz d'échappement les plus froids en haut, tandis que les solides les plus chauds en bas entrent en contact avec les gaz les plus frais et les plus chauds.

Établissement des gradients thermiques

Le canal vertical crée un profil de température distinct.

En haut, les gaz montants préchauffent le minerai descendant, le préparant à la réaction.

Lorsque le matériau descend, il rencontre des températures dépassant souvent 1273 K. Cette chaleur intense est nécessaire pour entraîner les réactions endothermiques requises pour la réduction.

Réduction chimique progressive

La structure facilite une transformation chimique étape par étape.

Les gaz montants contiennent généralement des rapports contrôlés de monoxyde de carbone (CO), de dioxyde de carbone (CO2) et d'azote (N2).

Au fur et à mesure que le minerai de fer (en particulier l'hématite) descend à travers ces couches de gaz, il est progressivement désoxygéné. L'oxygène est arraché au minerai par les gaz réducteurs, convertissant progressivement le minéral en fer métallique.

Formation de la loupe de fer

Le processus culmine à la base du four.

Au moment où le matériau atteint le fond, l'effet cumulé des gradients thermiques et chimiques a complètement réduit le minerai.

Cela aboutit à la formation d'une loupe de fer — une masse de fer métallique et de scories — qui peut ensuite être extraite pour un traitement ultérieur.

Comprendre les compromis

Bien que le haut fourneau soit très efficace pour le transfert de chaleur, sa dépendance structurelle à la gravité et à la perméabilité des gaz crée des contraintes opérationnelles spécifiques.

La perméabilité des matériaux est critique

Étant donné que les gaz doivent remonter à travers les solides descendants, le fardeau (le mélange de minerai et de combustible) doit être poreux.

Si les matériaux sont trop fins ou compacts, ils étoufferont le flux de gaz. Cela perturbe le gradient thermique et arrête le processus de réduction.

Uniformité du flux

Le processus repose sur la descente uniforme des solides et la montée uniforme des gaz.

Une "canalisation" — où le gaz s'engouffre dans un seul chemin de moindre résistance — peut se produire si le four n'est pas chargé correctement. Cela laisse de grandes sections de minerai non réduites et gaspille de l'énergie.

Faire le bon choix pour votre objectif

La conception du haut fourneau est spécifique à la réduction continue et à haut rendement. Comprendre ses principes structurels vous permet de contrôler la qualité du produit.

- Si votre objectif principal est l'efficacité thermique : Assurez-vous que la hauteur verticale est suffisante pour permettre aux gaz d'échappement de transférer entièrement leur chaleur au minerai entrant avant de sortir par le haut.

- Si votre objectif principal est la pureté chimique : Surveillez la composition des gaz (rapports CO vs CO2) entrant par le bas pour vous assurer que le potentiel de réduction correspond à la vitesse de descente du minerai.

Le haut fourneau prouve que la géométrie dicte la chimie ; en contrôlant le flux vertical, vous contrôlez la transformation moléculaire du matériau.

Tableau récapitulatif :

| Caractéristique structurelle | Fonction dans la réduction | Impact sur l'efficacité |

|---|---|---|

| Four vertical | Crée des gradients thermiques et chimiques | Désoxygénation étape par étape du minerai |

| Flux à contre-courant | Mouvement opposé des gaz/solides | Transfert de chaleur maximal du gaz au minerai |

| Conception à alimentation par gravité | Assure un flux continu de matériaux vers le bas | Production constante sans alimentation manuelle |

| Injection de gaz par le bas | Introduit des agents réducteurs chauds (CO) | Réaction à haute température dans la zone de chaleur maximale |

| Porosité du lit de matériaux | Maintient la perméabilité des gaz | Empêche la "canalisation" et assure une réduction uniforme |

Optimisez votre chauffage industriel avec KINTEK

Vous cherchez à améliorer l'efficacité de vos processus à haute température ? Fort de sa R&D experte et de sa fabrication de classe mondiale, KINTEK fournit des solutions de chauffage haute performance, notamment des systèmes Muffle, Tube, Rotary, Vacuum et CVD. Que vous affiniez du minerai de fer ou que vous meniez des recherches sur les matériaux avancés, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou dans l'industrie.

Prêt à améliorer votre traitement thermique ? Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four avec contrôle programmé de la température est-il requis pour la régénération du catalyseur ? Assurer la stabilité du catalyseur

- Comment un four industriel à haute température est-il utilisé pour le traitement de trempe bêta des alliages Zr-2,5 % Nb ?

- Quelle est la fonction principale des matrices de verre dans la vitrification des déchets de haute activité ? Assurer l'immobilisation sûre des déchets radioactifs

- Pourquoi un four de séchage à température constante est-il nécessaire pour les composites CN/BOC-X ? Assurer une activité photocatalytique élevée

- Pourquoi un flux constant de CO2 est-il maintenu pendant la pyrolyse du biochar ? Débloquez l'ingénierie de précision des matériaux

- Pourquoi un dispositif d'alimentation en gaz auxiliaire est-il requis pour la pyrolyse des boues d'épuration ? Assurer un équilibre thermique stable

- Comment un appareil de chauffage à température constante influence-t-il les performances de la batterie ? Améliorer la précision de la recherche sur les dendrites de lithium

- Quelle est l'importance du traitement thermique pour le NCM811 riche en Ni ? Maîtriser la synthèse précise des cathodes de batterie