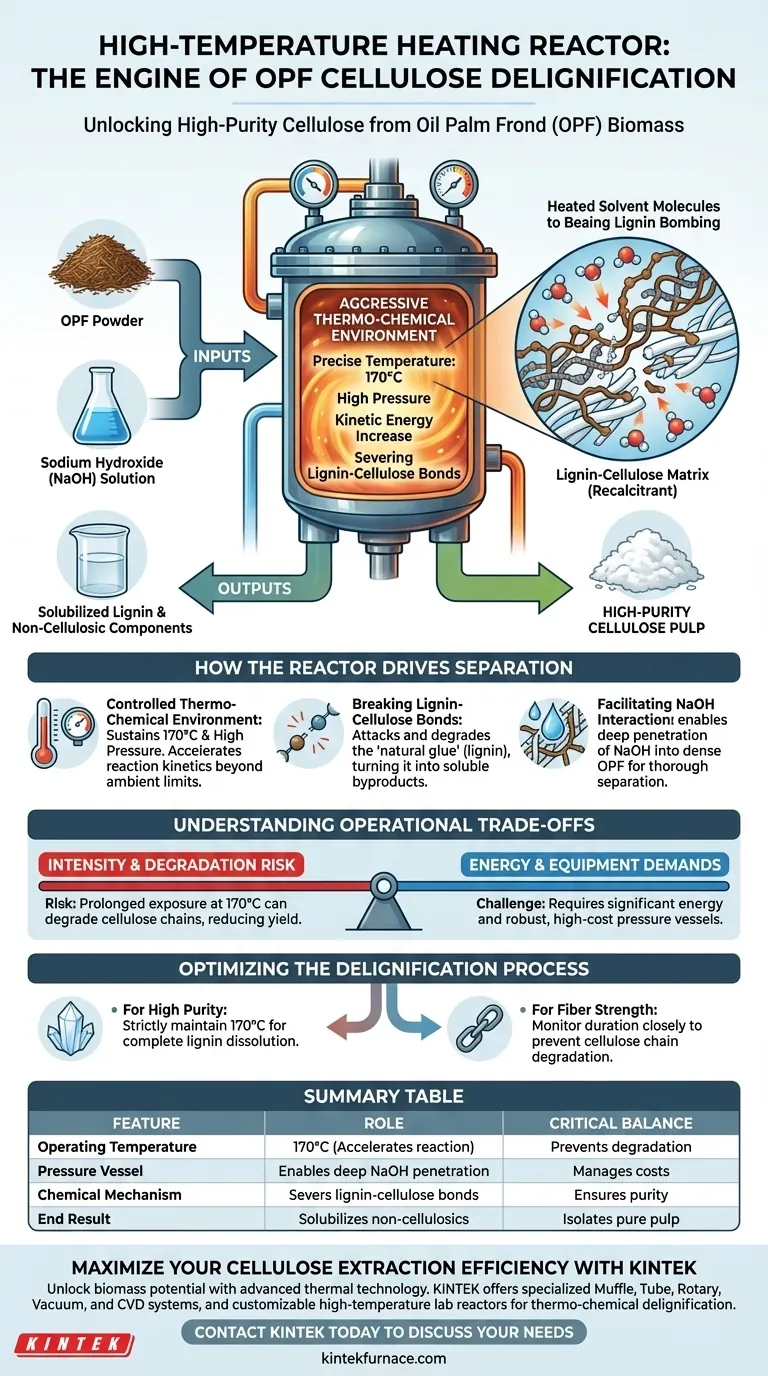

La fonction principale d'un réacteur de chauffage à haute température dans ce processus est de faciliter une réaction thermochimique rigoureuse entre la poudre de frondes de palmier à huile (OPF) et une solution d'hydroxyde de sodium. En maintenant une température précise de 170°C sous haute pression, le réacteur fournit l'énergie nécessaire pour rompre les liaisons chimiques fortes reliant la lignine à la cellulose. Cet environnement agressif permet la solubilisation efficace des composants non cellulosiques, résultant en l'isolement de pâte de cellulose de haute pureté.

Le réacteur sert de moteur essentiel pour surmonter la résistance de la biomasse. En combinant chaleur et pression élevées, il force la dégradation chimique de la barrière protectrice de lignine, libérant des fibres de cellulose pures qui sont autrement inaccessibles.

Comment le réacteur pilote la séparation

Pour comprendre le rôle du réacteur, nous devons aller au-delà du simple chauffage. Il agit comme une cuve sous pression qui permet au solvant chimique de pénétrer la structure dense de la biomasse d'OPF.

Création d'un environnement thermochimique contrôlé

Le réacteur est conçu pour atteindre et maintenir une température de fonctionnement spécifique de 170°C.

À cette température, l'énergie cinétique des molécules augmente considérablement. Cela accélère le taux de réaction entre la biomasse et le solvant bien au-delà de ce qui est possible aux températures ambiantes.

Rupture des liaisons lignine-cellulose

La lignine agit comme une colle naturelle, liant la cellulose et l'hémicellulose dans une structure rigide.

La combinaison de la chaleur et de la pression élevées à l'intérieur du réacteur attaque les liaisons chimiques qui maintiennent cette structure. Cette "action thermochimique" dégrade efficacement la lignine et l'hémicellulose, les transformant en sous-produits solubles tout en laissant la cellulose intacte.

Facilitation de l'interaction avec l'hydroxyde de sodium

Le réacteur crée les conditions optimales pour que la solution d'hydroxyde de sodium fasse son travail.

Sous haute pression, la solution peut pénétrer profondément dans la poudre d'OPF. La chaleur garantit que l'hydroxyde de sodium réagit efficacement avec la lignine, assurant un processus de séparation approfondi plutôt qu'un traitement superficiel.

Comprendre les compromis opérationnels

Bien que le réacteur à haute température soit essentiel pour la délignification, le processus implique des contraintes spécifiques qui doivent être gérées pour assurer le succès.

Équilibrer intensité et dégradation

L'environnement agressif de 170°C est nécessaire pour éliminer la lignine, mais il présente un risque pour la cellulose elle-même.

Si les conditions de réaction sont incontrôlées ou prolongées, la chaleur peut commencer à dégrader les chaînes de cellulose. Cela réduirait le rendement et la qualité de la pâte finale.

Exigences énergétiques et d'équipement

Le maintien d'une pression et d'une température élevées nécessite un apport énergétique important.

De plus, la cuve du réacteur doit être suffisamment robuste pour supporter ces conditions en toute sécurité. Cela ajoute à la complexité opérationnelle et au coût d'investissement par rapport aux méthodes d'extraction à basse température ou à pression atmosphérique.

Optimisation du processus de délignification

Pour obtenir les meilleurs résultats avec l'extraction de cellulose d'OPF, vous devez aligner vos paramètres opérationnels sur vos objectifs de production spécifiques.

- Si votre objectif principal est la haute pureté : Maintenez strictement le point de consigne de température de 170°C pour assurer la dissolution complète de la lignine et de l'hémicellulose.

- Si votre objectif principal est de préserver la résistance des fibres : Surveillez attentivement la durée de la réaction pour éviter que l'action thermochimique ne dégrade les chaînes de cellulose après l'élimination de la lignine.

Maîtriser l'environnement du réacteur est le facteur le plus important pour convertir les déchets agricoles bruts en cellulose industrielle précieuse.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus de délignification |

|---|---|

| Température de fonctionnement | 170°C (Accélère le taux de réaction thermochimique) |

| Cuve sous pression | Permet une pénétration profonde de NaOH dans les fibres d'OPF denses |

| Mécanisme chimique | Rompt les liaisons entre la lignine et les fibres de cellulose |

| Résultat final | Solubilise les composants non cellulosiques pour l'isolement de pâte pure |

| Équilibre critique | Prévient la dégradation des chaînes de cellulose tout en éliminant la lignine |

Maximisez votre efficacité d'extraction de cellulose

Libérez tout le potentiel de votre recherche sur la biomasse avec la technologie thermique avancée de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés de muffles, tubes, rotatifs, sous vide et CVD, ainsi que des réacteurs de laboratoire haute température personnalisables conçus pour répondre aux exigences rigoureuses de la délignification thermochimique.

Que vous traitiez des frondes de palmier à huile ou d'autres biomasses complexes, nos systèmes fournissent le contrôle précis de la température et la stabilité de la pression nécessaires pour isoler de la cellulose de haute pureté tout en préservant l'intégrité des fibres.

Prêt à optimiser les processus haute température de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques !

Guide Visuel

Références

- Bernadeta Ayu Widyaningrum, Heri Septya Kusuma. Chitosan-Reinforced Carbon Aerogels from Oil Palm Fronds for Enhanced Oil Absorption and Silver Nanowires Loaded as Antimicrobial Activity. DOI: 10.21203/rs.3.rs-7269305/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction d'un four de séchage forcé dans la conversion des revêtements SiOC ? Assurer l'élimination impeccable des solvants

- Comment un four de frittage à haute température influence-t-il les capteurs de nanotubes de ZnO ? Libérez une sensibilité et une stabilité maximales

- Pourquoi les bains thermostatés de haute précision sont-ils nécessaires ? Débloquez l'étalonnage précis des capteurs à fibre optique

- Quel type d'équipement de laboratoire est utilisé pour la synthèse à haute température de g-C3N4 ? Outils clés pour le succès

- Comment l'introduction de SiO2 en tant qu'additif améliore-t-elle le processus de frittage des électrolytes solides ? Amélioration de la densification

- Quel est le but du chauffage du mélange de nitrate de nickel et de biomasse à 150°C ? Obtenir une dispersion supérieure du catalyseur

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon lors de la coulée de l'acier H13 ? Améliorer la pureté et la résistance

- Comment les systèmes thermiques révèlent-ils les mécanismes anti-écaillage dans le béton CDE ? Explorez la résilience des matériaux avancés