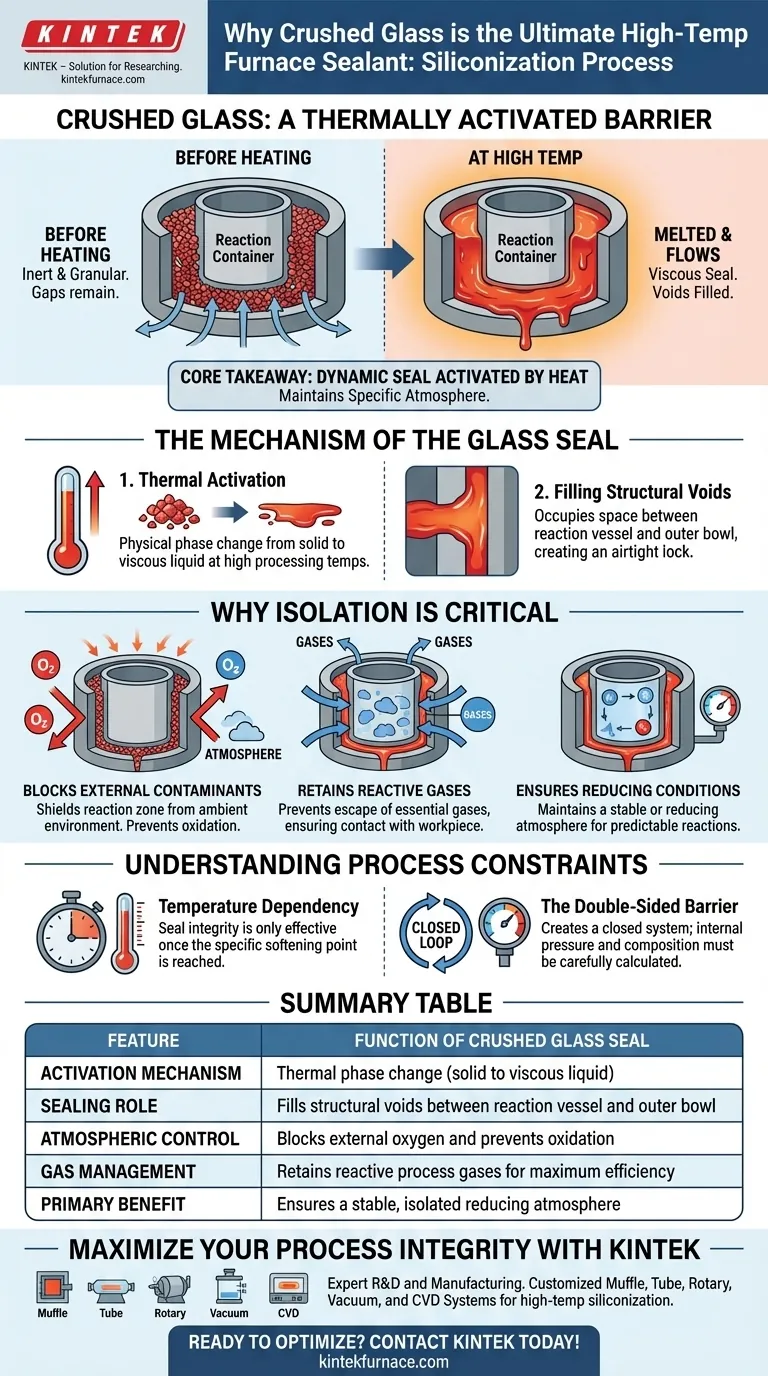

Le verre pilé fonctionne comme une barrière activée thermiquement qui scelle hermétiquement les récipients de réaction lors de la silicisation à haute température. Lorsque le four chauffe, le verre passe d'un état solide à un liquide visqueux, coulant dans les vides pour créer un joint étanche qui isole le processus chimique de l'environnement environnant.

Point essentiel à retenir Le rôle principal du verre pilé est de fournir un joint dynamique qui ne s'active qu'à haute température. En fondant dans les interstices entre le récipient de réaction et le bol extérieur, il maintient une condition atmosphérique spécifique, empêchant les contaminants d'entrer et retenant les gaz réactifs essentiels à l'intérieur de la zone de réaction.

Le mécanisme du joint en verre

Activation thermique

Le processus d'étanchéité repose entièrement sur le changement de phase physique du verre. À température ambiante, le verre pilé est inerte et granulaire.

Cependant, lorsque le four atteint les températures de traitement élevées, les particules de verre ramollissent et fondent. Cette transition transforme les particules lâches en un matériau unifié et visqueux.

Remplissage des vides structurels

Une fois fondu, le verre s'écoule pour remplir les espaces physiques spécifiques de l'ensemble.

Il occupe l'espace entre le récipient de réaction intérieur et le bol de protection extérieur. Cela calfeutre efficacement l'ensemble, créant une barrière continue là où il y avait auparavant un espace ouvert.

Pourquoi l'isolement est essentiel

Blocage des contaminants externes

La fonction la plus immédiate du verre en fusion est d'agir comme un bouclier contre l'environnement ambiant du four.

Il empêche strictement l'atmosphère extérieure d'entrer dans la zone de réaction. Ceci est vital pour maintenir la pureté, car l'oxygène externe ou d'autres gaz du four pourraient oxyder le silicium ou perturber l'équilibre chimique délicat requis pour la silicisation.

Rétention des gaz réactifs

La capacité du joint à agir comme un système de confinement est tout aussi importante.

Le processus de silicisation génère ou utilise des gaz réactifs spécifiques. Le verre en fusion empêche ces gaz de s'échapper du récipient, garantissant qu'ils restent en contact avec la pièce pour faciliter le traitement.

Assurer des conditions réductrices

En bloquant l'entrée et en empêchant la sortie, le verre permet à l'intérieur de maintenir une atmosphère stable ou réductrice.

Cette stabilité est la condition fondamentale pour un traitement thermique réussi, garantissant que les réactions chimiques se déroulent de manière prévisible sans interférence des conditions externes fluctuantes.

Comprendre les contraintes du processus

Dépendance à la température

Il est important de noter que cette méthode d'étanchéité n'est pas active au début du processus.

L'intégrité du joint est dépendante de la température. La protection ne devient efficace qu'une fois que le four atteint le point de ramollissement spécifique du verre utilisé.

La barrière double face

Le joint crée un système en "boucle fermée". Bien que cela soit bénéfique pour la chimie, cela signifie que la zone de réaction est complètement isolée.

Étant donné que le joint empêche les gaz de s'échapper, la pression interne et la composition chimique doivent être soigneusement calculées, car le système ne peut pas évacuer naturellement l'excès de pression une fois que le verre a fondu.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de silicisation à haute température, considérez les points suivants concernant le joint en verre :

- Si votre objectif principal est la pureté de l'atmosphère : Assurez-vous que le volume de verre est suffisant pour combler complètement l'espace entre les récipients intérieur et extérieur afin d'éviter l'oxydation externe.

- Si votre objectif principal est l'efficacité de la réaction : Comptez sur le joint pour piéger les gaz réactifs, maximisant leur temps de séjour et leur contact avec le matériau traité.

En fin de compte, l'utilisation de verre pilé offre une méthode simple mais très efficace pour garantir l'intégrité atmosphérique requise pour des traitements thermiques chimiques précis.

Tableau récapitulatif :

| Caractéristique | Fonction du joint en verre pilé |

|---|---|

| Mécanisme d'activation | Changement de phase thermique (solide à liquide visqueux) |

| Rôle d'étanchéité | Remplit les vides structurels entre le récipient de réaction et le bol extérieur |

| Contrôle atmosphérique | Bloque l'oxygène externe et prévient l'oxydation |

| Gestion des gaz | Retient les gaz réactifs du processus pour une efficacité maximale |

| Avantage principal | Assure une atmosphère réductrice stable et isolée |

Maximisez l'intégrité de votre processus avec KINTEK

Obtenir le joint hermétique parfait est essentiel pour la silicisation à haute température. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de fours muflés, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences atmosphériques et thermiques uniques. Que vous augmentiez la production ou que vous affiniez des traitements thermiques à l'échelle du laboratoire, nos fours haute température offrent la précision et la fiabilité dont vos matériaux ont besoin.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour consulter nos experts !

Guide Visuel

Références

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment un système de contrôle précis de la température facilite-t-il la conversion du PEHD ? Optimisez l'efficacité de votre pyrolyse catalytique

- Pourquoi un pré-traitement à 700°C est-il nécessaire pour l'hydratation D2O sur Ba0.95La0.05(Fe1-xYx)O3-δ ? Assurer des résultats précis

- Quelle est la fonction de l'équipement de purification par fusion de zone dans la préparation de monocristaux de pérovskite CsPbBr3 ? Clé pour le 6N.

- Pourquoi un four de séchage à température constante est-il utilisé pour le charbon actif ? Assurer l'intégrité des pores et l'efficacité d'adsorption

- Pourquoi un contrôle précis des vitesses de chauffage et de refroidissement est-il nécessaire pour la cérine dopée au fer ? Optimisez les performances de votre catalyseur

- Quel est l'objectif principal de l'utilisation d'un processus de purge à l'argon lors de la pyrolyse des déchets ? Assurer une décomposition pure

- Comment l'analyse thermogravimétrique (ATG/ATG dérivée) fournit-elle des orientations industrielles ? Optimisation du traitement des poussières de haut fourneau

- Quelles sont les fonctions d'un four de séchage industriel installé verticalement sous un broyeur ? Recyclage efficace des batteries Li-ion