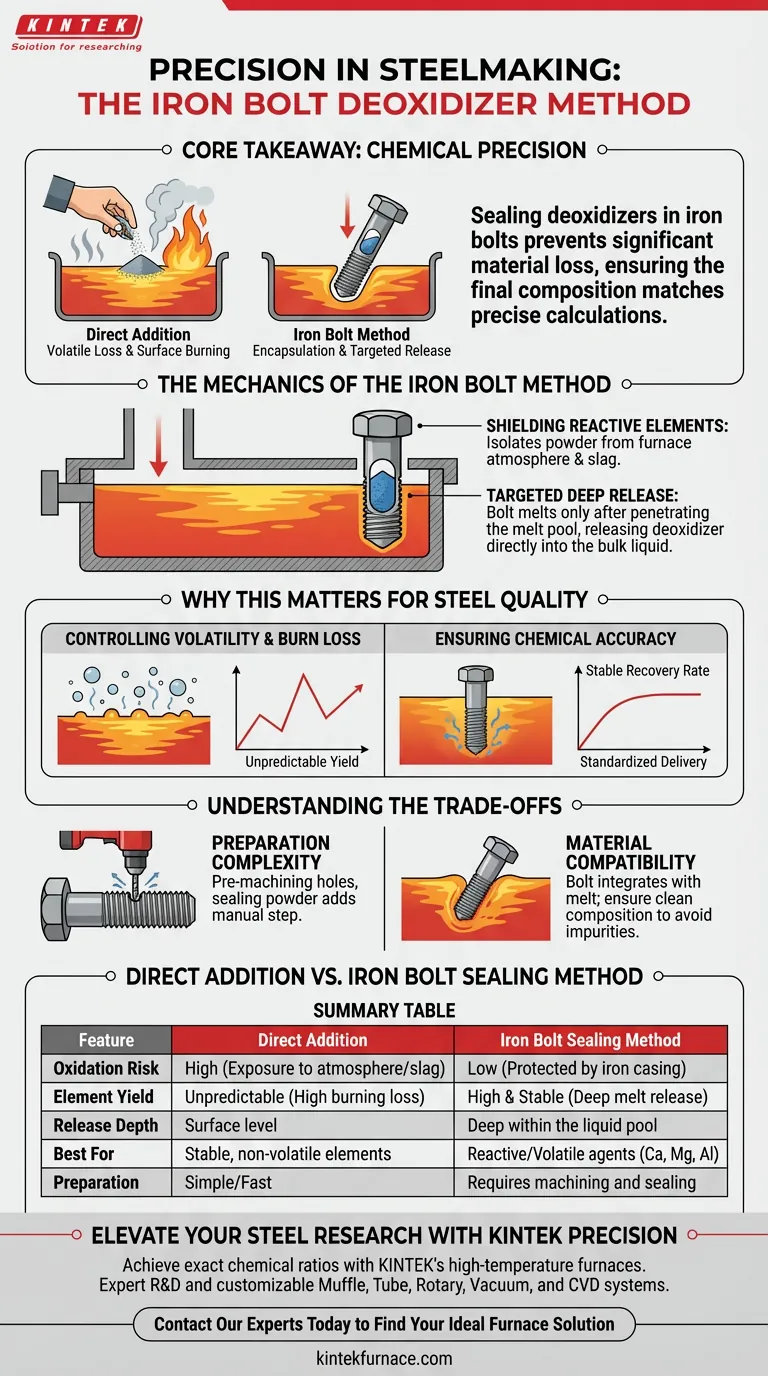

Le scellage des poudres désoxydantes à l'intérieur de boulons en fer est une technique essentielle pour la précision chimique. Cette méthode protège les additifs réactifs ou volatils, tels que l'alliage calcium-silicium ou la poudre d'aluminium, contre l'oxydation ou l'évaporation avant qu'ils n'entrent dans l'acier en fusion. En encapsulant ces poudres, le boulon en fer agit comme un véhicule de livraison, ne fondant qu'après avoir atteint les profondeurs du bain liquide pour libérer les agents exactement là où ils sont nécessaires.

Point Clé à Retenir L'ajout direct de poudres volatiles entraîne souvent une perte de matière importante due à la combustion en surface et à l'évaporation. L'encapsulation de ces désoxydants dans des boulons en fer minimise cette perte, garantissant que la composition chimique finale corresponde à vos calculs précis.

La Mécanique de la Méthode du Boulon en Fer

Protection des Éléments Réactifs

De nombreux agents désoxydants sont très sensibles à l'oxygène. S'ils sont exposés à l'atmosphère du four ou au laitier de surface, ils peuvent s'enflammer ou réagir prématurément.

Le boulon en fer sert de boîtier protecteur. Il isole efficacement la poudre de l'environnement hostile au-dessus du bain de fusion.

Libération Ciblée en Profondeur

Le poids physique et la structure du boulon lui permettent de pénétrer la surface du fer liquide. Il ne fond pas instantanément au contact.

Au lieu de cela, le boulon descend en profondeur dans le bain de fusion avant que le boîtier en fer ne se liquéfie. Cela libère le désoxydant directement dans le liquide en masse, facilitant un mélange immédiat et efficace.

Pourquoi C'est Important pour la Qualité de l'Acier

Contrôle de la Volatilité et de la Perte par Combustion

Les températures élevées dans la sidérurgie provoquent une évaporation rapide de certains éléments. Ce phénomène, connu sous le nom de "perte par combustion", rend difficile la prédiction de la quantité d'additif qui restera réellement dans l'acier.

Le scellage de la poudre empêche cette évaporation au niveau de la surface. Il garantit que l'additif est piégé sous la pression du fer liquide, améliorant considérablement le rendement de l'élément.

Assurer la Précision Chimique

La préparation des inclusions nécessite des ratios chimiques exacts. Les pertes imprévisibles transforment ce processus en un jeu de devinettes.

En standardisant la méthode de livraison, vous stabilisez le taux de récupération du désoxydant. Cela conduit à une composition chimique finale qui s'aligne strictement sur vos spécifications cibles.

Comprendre les Compromis

Complexité de la Préparation

Cette méthode n'est pas aussi rapide que l'addition en vrac. Elle nécessite l'usinage préalable de trous dans des boulons en fer.

Vous devez également vous assurer que la poudre est efficacement scellée dans ces cavités. Cela ajoute une étape de préparation manuelle au flux de travail qui doit être prise en compte dans votre calendrier.

Compatibilité des Matériaux

Le mécanisme de livraison (le boulon) introduit de la masse dans le bain de fusion. Comme le boulon est en fer, il s'intègre généralement de manière transparente au bain d'acier.

Cependant, il faut s'assurer que le boulon lui-même est propre et de composition connue afin d'éviter d'introduire des impuretés non intentionnelles avec le désoxydant.

Maximiser la Précision dans la Préparation des Inclusions

Pour vous assurer d'utiliser cette technique efficacement, considérez vos objectifs expérimentaux ou de production spécifiques :

- Si votre objectif principal est la précision de la composition : Utilisez la méthode du boulon en fer pour tous les additifs à haute volatilité (comme le Ca ou le Mg) afin d'éliminer la variable de la perte par évaporation.

- Si votre objectif principal est l'efficacité du processus : Pesez le coût en temps de l'usinage des boulons par rapport au coût des coulées ratées ; pour les additions standard à faible volatilité, cette méthode peut être une sur-ingénierie inutile.

En sacrifiant une petite quantité de temps pour préparer les boulons, vous obtenez un contrôle total sur la chimie interne de votre acier.

Tableau Récapitulatif :

| Caractéristique | Addition Directe | Méthode de Scellage par Boulon en Fer |

|---|---|---|

| Risque d'Oxydation | Élevé (Exposition à l'atmosphère/au laitier) | Faible (Protégé par le boîtier en fer) |

| Rendement de l'Élément | Imprévisible (Perte par combustion élevée) | Élevé et Stable (Libération en profondeur dans le bain) |

| Profondeur de Libération | Niveau de surface | En profondeur dans le bain liquide |

| Idéal Pour | Éléments stables et non volatils | Agents réactifs/volatils (Ca, Mg, Al) |

| Préparation | Simple/Rapide | Nécessite un usinage et un scellage |

Élevez Votre Recherche sur l'Acier avec la Précision KINTEK

Obtenir des ratios chimiques exacts dans la préparation des inclusions exige plus qu'une simple technique, cela nécessite un environnement à haute température adéquat. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins métallurgiques uniques.

Ne laissez pas la perte par combustion compromettre vos résultats. Collaborez avec KINTEK pour garantir que vos processus de laboratoire soient aussi précis que vos calculs.

Contactez Nos Experts Aujourd'hui pour Trouver Votre Solution de Four Idéale

Guide Visuel

Références

- Alejandra Slagter, Andreas Mortensen. Nanoindentation Hardness and Modulus of Al2O3–SiO2–CaO and MnO–SiO2–FeO Inclusions in Iron. DOI: 10.1007/s11661-024-07330-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Comment les fours IR haute puissance se comparent-ils aux équipements traditionnels pour les nanocomposites ? Libérez un contrôle supérieur des matériaux

- Quelle est la fonction des fours électriques industriels dans la préparation de l'EN AW-6082 ? Traitement thermique du maître aluminium

- Quelle est la signification de 1200 °C dans la synthèse de ZrO2:Ti ? Obtenez la pureté de phase dans les céramiques haute performance

- Comment l'absorption des ions métalliques par les plantes influence-t-elle la pyrolyse ? Synthèse de matériaux améliorée par prétraitement biologique

- Conditions de processus pour les expériences thermiques de revêtement HEA : Assurer une stabilité de 800 °C et une endurance de 1680 heures.

- Pourquoi un dessiccateur sous vide est-il utilisé pour la conservation des extraits de pelures de fruits ? Protéger les composés bioactifs

- Quel gaz est utilisé dans un four à graphite ? Un guide sur l'argon vs l'azote pour une analyse optimale

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique