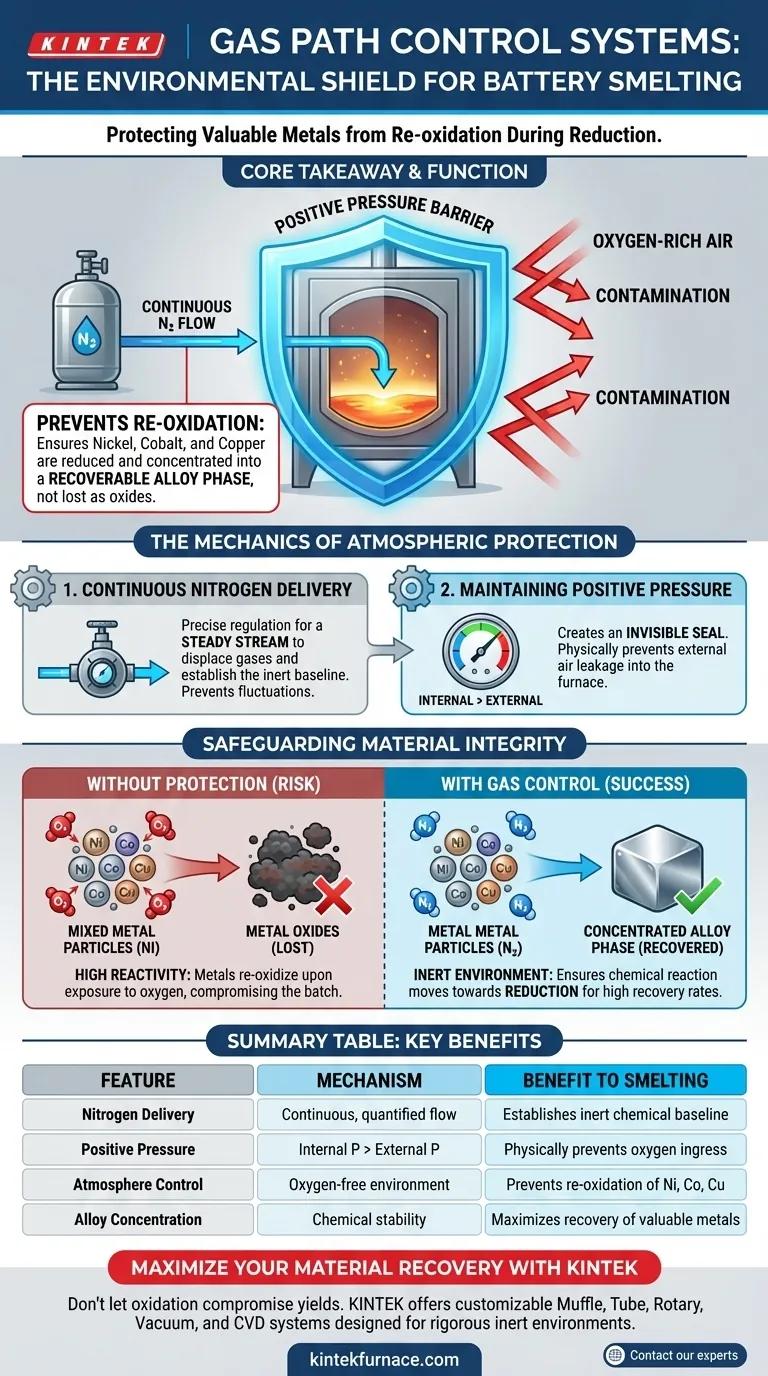

Les systèmes de contrôle du trajet des gaz agissent comme un bouclier environnemental essentiel. En réglementant strictement le flux continu d'azote, ces systèmes créent une barrière de pression positive à l'intérieur du four. Cela empêche l'air extérieur riche en oxygène d'entrer dans la chambre de réaction, garantissant que l'environnement à haute température reste inerte pour protéger les métaux précieux de la dégradation chimique.

Point clé : La fonction principale du système est d'empêcher la ré-oxydation des métaux de transition tels que le nickel, le cobalt et le cuivre. En maintenant une atmosphère pressurisée et sans oxygène, il garantit que ces métaux sont réduits avec succès et concentrés en une phase d'alliage récupérable plutôt que d'être perdus sous forme d'oxydes.

La mécanique de la protection atmosphérique

Livraison continue d'azote

Le fondement du mécanisme de protection est la livraison d'azote à la chambre de réaction. Le système garantit que ce flux est à la fois continu et quantifié.

Cette régulation précise empêche les fluctuations dans l'atmosphère du four. Un flux constant est nécessaire pour déplacer les gaz existants et établir la base chimique nécessaire à la réduction.

Maintien de la pression positive

Le mécanisme physique de protection est la pression positive. En pompant de l'azote dans la chambre, le système garantit que la pression interne est supérieure à la pression atmosphérique externe.

Cette différence de pression agit comme un joint invisible. Elle empêche physiquement l'air extérieur de pénétrer dans le four, qui est la principale source de contamination pendant le processus de fusion.

Protection de l'intégrité des matériaux

Prévention de la ré-oxydation

À des températures de fusion élevées, les métaux de transition sont très réactifs. En particulier, le nickel, le cobalt et le cuivre sont susceptibles de se ré-oxyder s'ils sont exposés à l'oxygène.

Le système de contrôle du trajet des gaz élimine ce risque en maintenant un environnement inerte ou réducteur. Cette atmosphère garantit que la réaction chimique se déplace dans la direction souhaitée — la réduction — plutôt que de revenir à l'oxydation.

Concentration de la phase d'alliage

L'objectif économique ultime du recyclage des batteries usagées est la récupération de matériaux précieux.

En empêchant la ré-oxydation, le système garantit que les métaux cibles se déposent dans la phase d'alliage. Cette concentration est essentielle pour des taux de récupération élevés et l'extraction réussie de matériaux réutilisables.

Comprendre les risques opérationnels

La conséquence de l'interruption du flux

La protection fournie par le système est active, pas passive. Elle repose entièrement sur l'approvisionnement continu en azote.

Si le système de distribution échoue ou fluctue de manière significative, la barrière de pression positive s'effondre. Cela permet à l'air extérieur de pénétrer immédiatement, compromettant le lot et oxydant les métaux.

Spécificité de l'atmosphère

Le système est conçu pour un objectif chimique spécifique : la réduction. Il ne s'agit pas seulement d'empêcher l'air d'entrer, mais de maintenir un potentiel réducteur spécifique.

Une mauvaise quantification de la livraison d'azote peut entraîner un environnement instable. Cette instabilité menace l'efficacité du processus de réduction et la pureté de l'alliage résultant.

Faire le bon choix pour votre processus

Pour maximiser l'efficacité de votre opération de fusion réductrice, considérez les objectifs clés suivants :

- Si votre objectif principal est le rendement de récupération : Assurez-vous que le système de contrôle est calibré pour maintenir une pression positive stricte à tout moment afin d'éviter la perte de nickel, de cobalt et de cuivre par oxydation.

- Si votre objectif principal est la stabilité du processus : Privilégiez un système qui garantit un flux d'azote continu et quantifié pour éliminer les fluctuations atmosphériques dans la chambre.

En isolant efficacement la chambre de réaction du monde extérieur, le système de contrôle du trajet des gaz est le garant de vos taux de récupération de matériaux.

Tableau récapitulatif :

| Caractéristique | Mécanisme | Avantage pour la fusion |

|---|---|---|

| Livraison d'azote | Flux continu et quantifié | Établit une base chimique inerte pour la réduction |

| Pression positive | Pression interne > Pression externe | Empêche physiquement la pénétration d'oxygène et les fuites d'air |

| Contrôle de l'atmosphère | Environnement sans oxygène | Prévient la ré-oxydation du Ni, Co et Cu |

| Concentration d'alliage | Stabilité chimique | Maximise les taux de récupération des métaux de transition précieux |

Maximisez votre récupération de matériaux avec KINTEK

Ne laissez pas l'oxydation compromettre vos rendements de recyclage. Les systèmes avancés de contrôle du trajet des gaz de KINTEK fournissent la protection atmosphérique précise requise pour une fusion de batteries à haute efficacité. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables Muffle, Tube, Rotatif, sous Vide et CVD conçus pour maintenir les environnements inertes rigoureux dont votre laboratoire ou votre processus industriel a besoin.

Prêt à optimiser votre processus de fusion réductrice ? Contactez nos experts en fours à haute température dès aujourd'hui pour découvrir comment nos solutions sur mesure peuvent améliorer vos taux de récupération et la pureté de vos matériaux.

Guide Visuel

Références

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelle tâche un four de séchage par soufflage de laboratoire effectue-t-il dans la préparation des précurseurs d'oxyde de cuivre ? Empêcher l'agglomération

- Comment les bains thermostatiques de laboratoire contribuent-ils au traitement à l'acide phosphorique des céramiques 3Y-TZP ? Stimuler la bioactivité

- Quelle est l'importance du système d'alimentation et du dispositif de distribution du minerai ? Optimisez l'efficacité de la pyrolyse du schiste bitumineux

- Pourquoi est-il important de choisir le bon type de four de traitement thermique ? Augmentez l'efficacité et la qualité dans votre laboratoire ou installation

- Comment le diamant profite-t-il à la technologie 5G ? Atteignez des performances optimales grâce à une gestion thermique supérieure

- Pourquoi un traitement thermique en deux étapes est-il requis pour le Ca2Fe2O5 ? Optimisez votre synthèse de brownmillerite

- Quel est le but de l'argon de haute pureté dans la préparation de l'alliage Fe60Co10-xNi15Cr15Six ? Assurer la pureté pour le rechargement au laser

- Quels sont les avantages de l'utilisation d'un équipement de séchage par micro-ondes pour les gels organiques ? Préserve efficacement les structures poreuses