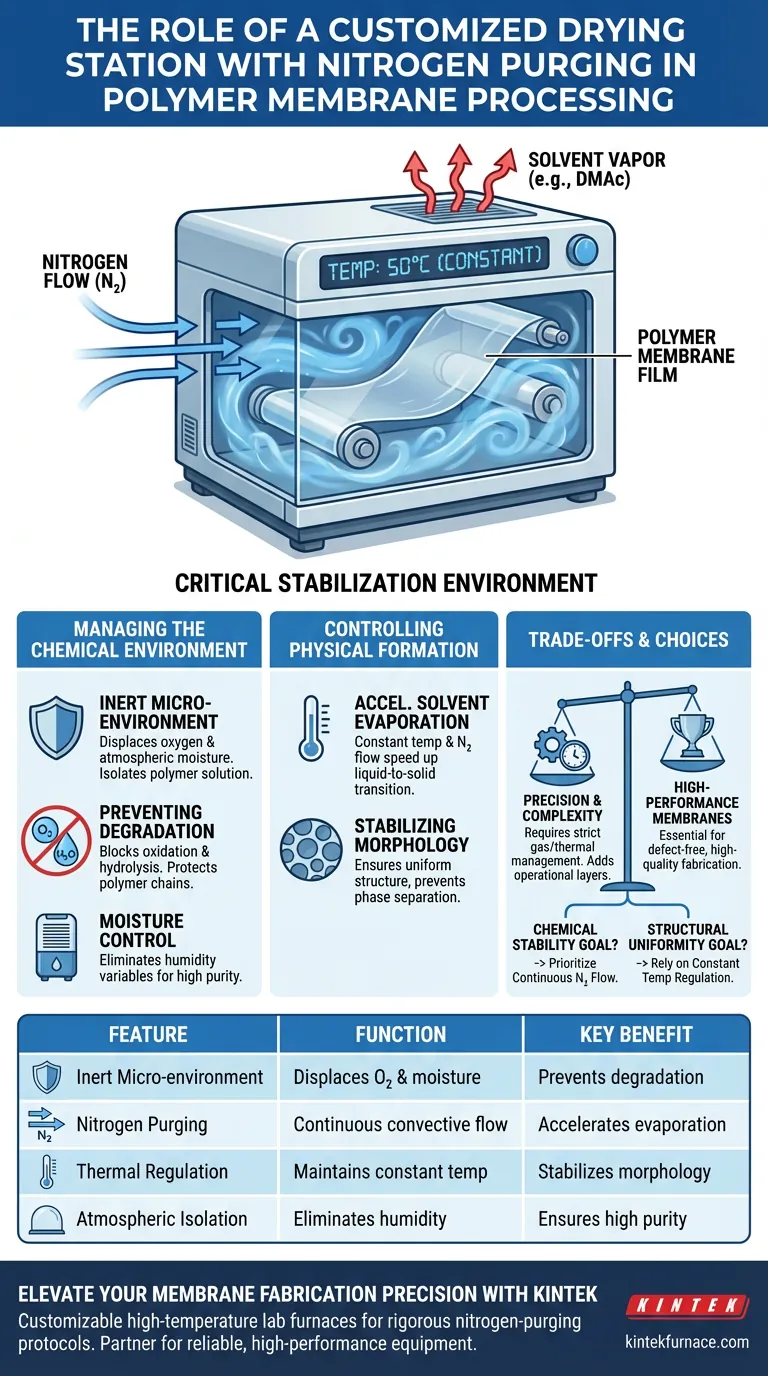

Une station de séchage personnalisée avec balayage à l'azote sert d'environnement de stabilisation essentiel pour le traitement des membranes en mélanges de polymères. Son rôle principal est d'établir un micro-environnement inerte contrôlé qui accélère l'évaporation des solvants, tels que le DMAc, tout en isolant simultanément le matériau des variables atmosphériques. En maintenant une température constante et un flux de gaz continu, la station prévient la dégradation chimique et garantit que la structure physique de la membrane se développe correctement.

En éliminant l'humidité et l'oxygène atmosphériques, le balayage à l'azote protège le polymère de l'oxydation et de l'hydrolyse tout en verrouillant la morphologie souhaitée pendant l'étape la plus vulnérable de la formation du film.

Gestion de l'environnement chimique

Création d'une atmosphère inerte

Le risque le plus important lors du coulée de membranes est l'exposition aux éléments réactifs de l'air. Un flux continu d'azote déplace l'atmosphère standard entourant la membrane.

Cela crée un micro-environnement inerte, isolant efficacement la solution polymère.

Prévention de la dégradation chimique

De nombreux polymères sont sensibles à la dégradation lorsqu'ils sont exposés à l'air pendant la transition liquide-solide. Plus précisément, le bouclier d'azote empêche l'oxydation, qui peut décomposer les chaînes polymères.

Il empêche également l'hydrolyse, une réaction avec la vapeur d'eau qui peut altérer les propriétés chimiques de la membrane.

Contrôle de l'humidité

L'humidité atmosphérique est une variable majeure qui peut causer des défauts dans la formation de la membrane. La station de séchage garantit que le matériau est traité dans une zone exempte d'humidité.

Cette isolation est essentielle pour maintenir la pureté du mélange de polymères pendant la phase initiale de coulée.

Contrôle de la formation physique

Accélération de l'évaporation du solvant

La station est généralement réglée pour maintenir une température constante, telle que 50 °C. Combiné au flux convectif d'azote, cela accélère l'élimination des solvants comme le DMAc.

Une évaporation rapide et contrôlée est nécessaire pour faire passer efficacement la membrane d'un état liquide à un film solide.

Stabilisation de la morphologie

La vitesse et l'uniformité de l'élimination du solvant dictent directement la structure finale de la membrane. Un processus de séchage non contrôlé peut entraîner une séparation de phase ou des structures poreuses incohérentes.

Le balayage à l'azote aide à stabiliser la morphologie mixte, garantissant que la structure interne de la membrane se forme comme prévu.

Comprendre les compromis

L'exigence de précision

L'efficacité de ce système repose entièrement sur la cohérence. Une fluctuation du débit d'azote ou de la température perturbe immédiatement le micro-environnement inerte.

Si le débit est interrompu, l'humidité atmosphérique peut réintégrer la chambre, annulant les avantages protecteurs.

Complexité de l'équipement

Contrairement au séchage à l'air libre, cette approche nécessite un équipement spécialisé pour maintenir le micro-environnement. Vous devez gérer strictement les approvisionnements en gaz et les régulateurs thermiques.

Cela ajoute une couche de complexité opérationnelle par rapport aux méthodes de séchage passives, mais est nécessaire pour la fabrication de membranes de haute qualité.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre traitement de membranes, alignez votre stratégie de séchage sur les besoins spécifiques de votre matériau.

- Si votre objectif principal est la stabilité chimique : Privilégiez le flux continu d'azote pour prévenir l'hydrolyse et l'oxydation dans les chaînes polymères chimiquement sensibles.

- Si votre objectif principal est l'uniformité structurelle : Comptez sur la régulation de température constante pour contrôler les taux d'évaporation des solvants et stabiliser la morphologie interne de la membrane.

La précision de la phase de séchage fait souvent la différence entre un film défectueux et une membrane haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement des membranes | Avantage clé |

|---|---|---|

| Micro-environnement inerte | Déplace l'oxygène et l'humidité atmosphérique | Prévient la dégradation par oxydation et hydrolyse |

| Balayage à l'azote | Fournit un flux de gaz convectif continu | Accélère l'évaporation du solvant (par ex. DMAc) |

| Régulation thermique | Maintient une température constante (par ex. 50°C) | Stabilise la morphologie et la structure des pores |

| Isolation atmosphérique | Élimine les variables d'humidité | Assure une grande pureté et une uniformité structurelle |

Améliorez la précision de votre fabrication de membranes

Obtenir la morphologie polymère parfaite nécessite un contrôle absolu de votre environnement thermique et chimique. KINTEK fournit des solutions de pointe soutenues par une R&D experte et une fabrication de précision.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre aux exigences rigoureuses de vos protocoles de balayage à l'azote et de séchage. Ne laissez pas les variables atmosphériques compromettre vos recherches – associez-vous à KINTEK pour un équipement fiable et haute performance.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours de laboratoire personnalisés

Guide Visuel

Références

- Chamaal Karunaweera, John P. Ferraris. Carbon–Carbon Composite Membranes Derived from Small-Molecule-Compatibilized Immiscible PBI/6FDA-DAM-DABA Polymer Blends. DOI: 10.3390/separations11040108

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle joue un four à haute température dans l'activation chimique des matériaux carbonés ? Maîtriser l'activation au KOH

- Quels sont les avantages de l'utilisation d'un creuset en corindon avec une chemise en graphite dans la fusion de l'alliage AlV55 ? Assurer la pureté des alliages

- Quel est le rôle de l'équipement d'imprégnation sous vide et pression dans la synthèse de Fe3O4 ? Ingénierie des fibres de bois magnétiques

- Quelle est la nécessité de cuire les feuilles d'électrodes dans un four sous vide ? Assurer la stabilité de la batterie et les performances maximales

- Quel rôle joue une étuve sous vide dans la détermination de la teneur en humidité des adsorbants de charbon épuisés en mercure ? Principaux enseignements

- Comment le processus de séchage en étuve de laboratoire garantit-il la qualité des catalyseurs bimétalliques ? Maîtriser la stabilité des pores et la dispersion

- Pourquoi un contrôle précis de la température dans une étuve de séchage sous vide est-il essentiel pour les électrodes de batterie CoTe@Ti3C2 ? Principaux enseignements.

- Quel est le but du prétraitement à l'hydrogène pour les nanotubes de carbone dopés au Ni-Co ? Activer supérieurement les catalyseurs