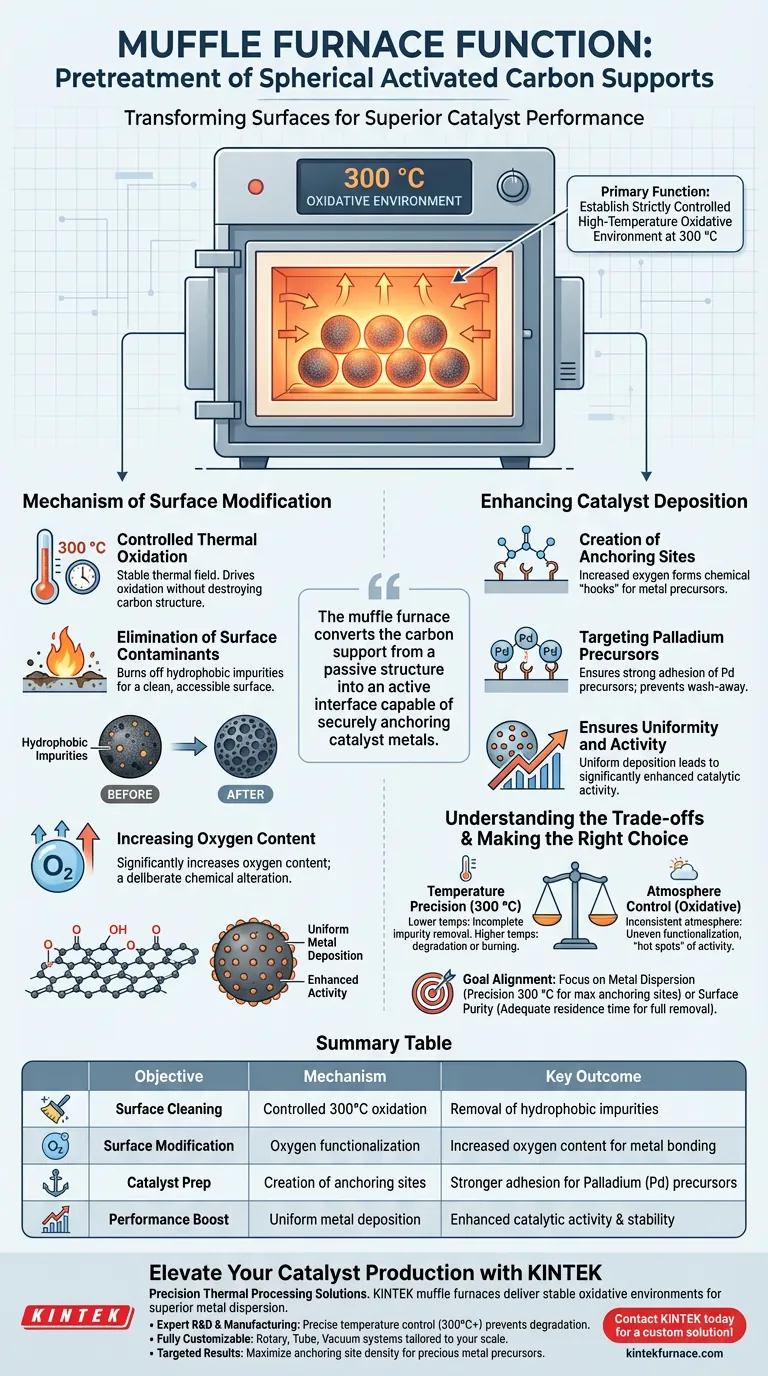

Dans le prétraitement des supports de charbon actif sphérique, la fonction principale d'une étuve à moufle est d'établir un environnement oxydatif à haute température strictement contrôlé. Plus précisément, en chauffant les supports à 300 °C, l'étuve élimine efficacement les impuretés hydrophobes et modifie chimiquement la surface pour la préparer au chargement de métaux.

L'étuve à moufle fait plus que simplement nettoyer le matériau ; elle modifie fondamentalement la chimie de surface du support carboné, le transformant d'une structure passive en une interface active capable d'ancrer solidement les métaux catalyseurs.

Le Mécanisme de Modification de Surface

Oxydation Thermique Contrôlée

L'étuve à moufle fournit un champ thermique stable à 300 °C. Cette température spécifique est essentielle car elle est suffisamment élevée pour induire des réactions d'oxydation, mais suffisamment contrôlée pour éviter la destruction du support carboné lui-même.

Élimination des Contaminants de Surface

Les supports de charbon actif bruts portent souvent des impuretés hydrophobes à leur surface. Ces impuretés repoussent les solutions utilisées dans les étapes de traitement ultérieures. L'étuve à moufle brûle ces contaminants, garantissant que la surface est propre et accessible.

Augmentation de la Teneur en Oxygène

Le traitement thermique augmente considérablement la teneur en oxygène à la surface du carbone. Cette modification chimique n'est pas un effet secondaire mais un objectif délibéré du prétraitement, modifiant la manière dont le carbone interagit avec d'autres produits chimiques.

Amélioration du Dépôt de Catalyseur

Création de Sites d'Ancrage

L'augmentation de la teneur en oxygène entraîne la formation de sites d'ancrage spécifiques. Ces sites agissent comme des "crochets" chimiques essentiels pour retenir les précurseurs métalliques lors du processus de fabrication du catalyseur.

Ciblage des Précurseurs de Palladium

Ce prétraitement est particulièrement efficace pour préparer les supports de catalyseurs au palladium (Pd). Les sites d'ancrage créés par l'étuve garantissent que les précurseurs de palladium adhèrent fortement au support au lieu de se détacher ou de s'agglomérer.

Assurer l'Uniformité et l'Activité

En fournissant une surface propre avec des sites d'ancrage abondants, l'étuve à moufle assure le dépôt uniforme du métal. Cette distribution homogène se traduit directement par une activité catalytique significativement améliorée dans le produit final.

Comprendre les Compromis

La Précision de la Température est Vitale

Bien que l'étuve à moufle soit efficace, un écart par rapport à la température optimale (300 °C) peut être préjudiciable. Des températures plus basses peuvent ne pas éliminer complètement les impuretés hydrophobes, tandis que des températures significativement plus élevées pourraient dégrader la structure poreuse ou brûler complètement le carbone.

Contrôle de l'Atmosphère

Le processus repose sur un environnement oxydatif. Si l'atmosphère de l'étuve n'est pas constante, la fonctionnalisation par l'oxygène de la surface sera inégale, entraînant des "points chauds" d'activité catalytique plutôt que la distribution uniforme souhaitée.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus de prétraitement, alignez les paramètres de votre étuve sur vos objectifs spécifiques :

- Si votre objectif principal est la Dispersion des Métaux : Priorisez le maintien précis du point de consigne de 300 °C pour maximiser la densité des sites d'ancrage d'oxygène sans endommager le support.

- Si votre objectif principal est la Pureté de Surface : Assurez un temps de séjour suffisant dans l'étuve pour minéraliser et éliminer complètement toutes les impuretés organiques hydrophobes avant d'introduire les précurseurs.

L'étuve à moufle est le pont essentiel entre un support carboné brut et un catalyseur haute performance.

Tableau Récapitulatif :

| Objectif du Processus | Mécanisme | Résultat Clé |

|---|---|---|

| Nettoyage de Surface | Oxydation contrôlée à 300°C | Élimination des impuretés hydrophobes |

| Modification de Surface | Fonctionnalisation par l'oxygène | Augmentation de la teneur en oxygène pour la liaison des métaux |

| Préparation du Catalyseur | Création de sites d'ancrage | Adhésion plus forte des précurseurs de Palladium (Pd) |

| Amélioration des Performances | Dépôt uniforme du métal | Activité catalytique et stabilité améliorées |

Élevez Votre Production de Catalyseurs avec un Traitement Thermique de Précision

Une modification de surface uniforme est essentielle pour les supports de charbon actif haute performance. KINTEK fournit des systèmes d'étuves à moufle et des fours spécialisés à haute température de pointe, conçus pour fournir les environnements oxydatifs stables requis pour une dispersion supérieure des métaux.

Pourquoi choisir KINTEK ?

- R&D et Fabrication Expertes : Nos systèmes garantissent le contrôle précis de la température (300°C+) nécessaire pour éviter la dégradation du carbone.

- Entièrement Personnalisable : Que vous ayez besoin de systèmes rotatifs, tubulaires ou sous vide, nous adaptons nos solutions à votre échelle de laboratoire ou de production spécifique.

- Résultats Ciblés : Forts de notre expertise en CVD et en traitement à haute température, nous vous aidons à atteindre une densité maximale de sites d'ancrage pour vos précurseurs de métaux précieux.

Prêt à optimiser votre flux de travail de prétraitement ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Sarah L. Boyall, Thomas W. Chamberlain. Palladium nanoparticle deposition on spherical carbon supports for heterogeneous catalysis in continuous flow. DOI: 10.1039/d3cy01718d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle fonction un four à haute température de type boîte remplit-il dans la conversion des précurseurs ? Débloquer l'homogénéité de phase.

- Quels sont les principaux composants structurels d'un four à moufle ? Guide essentiel pour un traitement efficace des matériaux

- Quels sont les principaux inconvénients d'un four à moufle ? Cycles lents, consommation d'énergie élevée et défis de maintenance.

- Quels types de fours à boîte sont disponibles en fonction de la source d'énergie ? Choisissez Électrique ou Gaz pour vos besoins

- Quels sont les différents types de fours à moufle ? Choisissez le bon four pour les besoins de votre laboratoire

- Comment le flux d'air diffère-t-il entre les fours à moufle et les étuves de séchage pendant leur fonctionnement ? Découvrez les différences clés de conception

- Quels sont les avantages de l'utilisation d'un four à moufle pour les composites autolubrifiants à base d'aluminium ? Maximiser la dureté de la matrice

- Comment un four à résistance de type boîte à haute température facilite-t-il le frittage du LLTO ? Maîtriser le contrôle thermique précis