Dans la fabrication de céramiques et de verre avancés, les fours à tubes à vide sont principalement utilisés pour le frittage et la fusion à haute température. Leur fonction est de créer un environnement contrôlé et sans oxygène qui permet une liaison étroite des particules de matériau, ce qui améliore considérablement la densité, la pureté et la résistance mécanique du produit final.

Le rôle essentiel d'un four sous vide n'est pas seulement de fournir de la chaleur, mais d'éliminer la contamination atmosphérique. Cet environnement contrôlé est ce qui permet la production de céramiques et de verre de haute pureté et de haute densité avec des propriétés inatteignables par la cuisson atmosphérique conventionnelle.

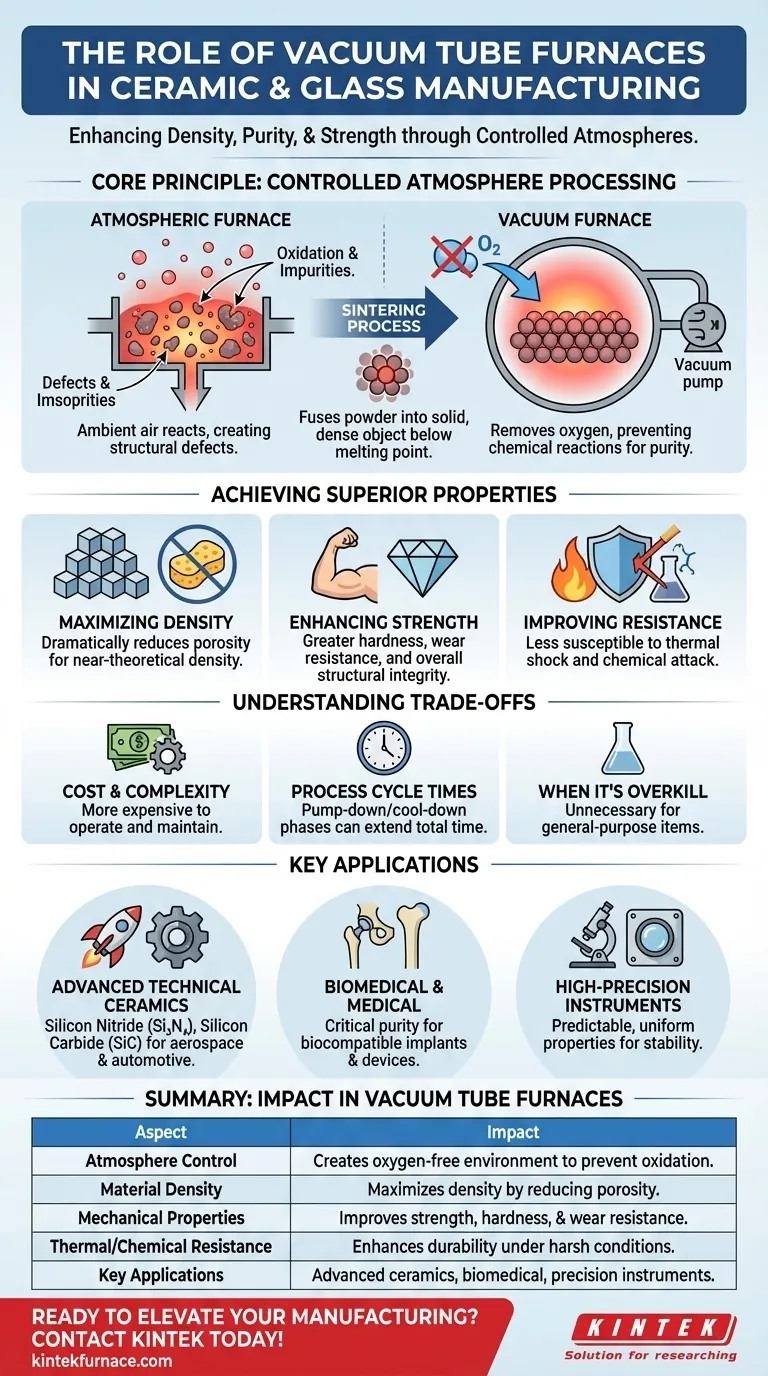

Le principe fondamental : le traitement dans une atmosphère contrôlée

L'avantage fondamental d'un four sous vide est sa capacité à éliminer les gaz réactifs — principalement l'oxygène — de la chambre de traitement. Cela débloque un niveau de qualité des matériaux autrement impossible.

Qu'est-ce que le frittage ?

Le frittage est un processus thermique qui consolide un compact de poudre en un objet solide et dense. La chaleur est appliquée au matériau en dessous de son point de fusion, provoquant la fusion des particules individuelles, réduisant ainsi les vides et augmentant la densité.

Pourquoi le vide change tout

Dans un four standard, l'air ambiant réagit avec le matériau à haute température, un processus connu sous le nom d'oxydation. Cela introduit des impuretés et crée des défauts structurels.

Un four sous vide élimine l'air, empêchant ces réactions chimiques indésirables. Cela garantit que la composition chimique du matériau reste pure et que sa structure finale est uniforme et exempte de contamination atmosphérique.

Atteindre des propriétés matérielles supérieures

En empêchant l'oxydation et en éliminant les gaz piégés, le traitement sous vide se traduit directement par des caractéristiques physiques et mécaniques supérieures du produit final.

Maximiser la densité et éliminer la porosité

Pendant le frittage, un vide aide à extraire les gaz résiduels des espaces entre les particules du matériau. Ce processus réduit considérablement la porosité (la présence de minuscules vides) et permet au matériau d'atteindre une densité proche de la valeur théorique.

Un matériau plus dense est intrinsèquement plus solide et plus durable.

Améliorer la résistance mécanique et la dureté

La réduction de la porosité et l'élimination des impuretés se traduisent par une céramique ou un verre aux propriétés mécaniques considérablement améliorées. Cela inclut une plus grande dureté, une meilleure résistance à l'usure et une résistance structurelle globale.

Ces caractéristiques sont cruciales pour les composants utilisés dans des environnements à contraintes élevées ou extrêmes, tels que les pièces aérospatiales ou les outils de coupe industriels.

Améliorer la résistance thermique et chimique

Une structure dense et non poreuse est moins susceptible aux chocs thermiques et aux attaques chimiques. Avec moins de voies pour la pénétration de la chaleur ou des produits chimiques, l'intégrité du matériau est maintenue même dans des conditions de fonctionnement difficiles.

Comprendre les compromis

Bien qu'ils offrent une qualité inégalée, les fours sous vide ne sont pas la solution pour toutes les applications. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Coût et complexité

Les systèmes sous vide sont plus coûteux à acheter, à utiliser et à entretenir que les fours atmosphériques standard. Ils nécessitent des pompes, des joints et des systèmes de contrôle spécialisés qui ajoutent à leur complexité.

Temps de cycle de traitement

Atteindre un vide poussé, puis exécuter un cycle de chauffage et de refroidissement contrôlé peut être long. Les phases de pompage et de refroidissement rendent souvent le temps de traitement total plus long que la cuisson conventionnelle.

Quand c'est excessif

Pour de nombreuses céramiques à usage général ou des articles en verre décoratifs, le niveau de pureté et de densité fourni par un four sous vide est inutile. Un four atmosphérique standard est souvent plus que suffisant et bien plus rentable pour ces applications.

Applications clés basées sur le traitement sous vide

Les capacités uniques des fours sous vide les rendent essentiels pour la fabrication des matériaux les plus exigeants.

Céramiques techniques avancées

Des matériaux tels que le nitrure de silicium (Si₃N₄) et le carbure de silicium (SiC) sont traités dans des fours sous vide. Leur résistance exceptionnelle et leur résistance thermique les rendent essentiels pour les composants aérospatiaux, automobiles et de défense.

Appareils biomédicaux et médicaux

La pureté inhérente des céramiques frittées sous vide est essentielle pour les implants et les dispositifs médicaux. Le processus garantit la biocompatibilité et élimine les contaminants qui pourraient provoquer des réactions indésirables dans le corps humain.

Instruments de haute précision

Les composants pour les instruments scientifiques et industriels de haute précision exigent des matériaux aux propriétés prévisibles, uniformes et d'une stabilité extrême. Le traitement sous vide fournit le contrôle nécessaire pour répondre à ces normes de qualité rigoureuses.

Faire le bon choix pour votre objectif

La sélection de la technologie de traitement thermique appropriée dépend entièrement des performances requises et des contraintes de coût de votre produit final.

- Si votre objectif principal est la performance maximale et la pureté pour les applications critiques : Un four sous vide est essentiel pour atteindre la densité, la résistance et l'inertie chimique requises.

- Si votre objectif principal est la production rentable de matériaux à usage général : Un four atmosphérique conventionnel est le choix le plus pratique et le plus économique.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Le contrôle précis de l'atmosphère et de la température dans un four sous vide en fait un outil inestimable pour l'innovation.

En fin de compte, choisir le bon four consiste à adapter les capacités du processus à l'usage prévu du matériau.

Tableau récapitulatif :

| Aspect | Impact dans les fours à tubes à vide |

|---|---|

| Contrôle de l'atmosphère | Crée un environnement sans oxygène pour prévenir l'oxydation et la contamination |

| Densité du matériau | Maximise la densité en réduisant la porosité par élimination des gaz |

| Propriétés mécaniques | Améliore la résistance, la dureté et la résistance à l'usure |

| Résistance thermique/chimique | Améliore la durabilité dans des conditions difficiles |

| Applications clés | Utilisé dans les céramiques avancées, les dispositifs biomédicaux et les instruments de précision |

Prêt à améliorer votre fabrication de céramique et de verre avec des solutions avancées à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de capacités de fabrication internes pour fournir aux divers laboratoires des technologies de fours de pointe. Notre gamme de produits — y compris les fours à Muffle, à Tubes, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Obtenez une pureté, une densité et des performances supérieures dans vos matériaux — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité