La fonction principale d'un four de séchage forcé dans la conversion des revêtements SiOC est de faciliter l'évaporation contrôlée et régulière des solvants. En maintenant une température constante (généralement 80 °C) avec une circulation active d'air chaud, le four élimine les mélanges volatils tels que le butanol et le xylène sans induire de choc thermique. Cela crée un état précurseur stable essentiel à une céramisation réussie.

Point clé à retenir Cette étape de pré-séchage ne consiste pas simplement à éliminer le liquide ; c'est un processus de stabilisation structurelle. Il empêche la formation d'une "peau" de surface qui piège les vapeurs, éliminant ainsi les défauts tels que les bulles et les trous d'épingle pour assurer un revêtement dense et uniforme avant le traitement à haute température.

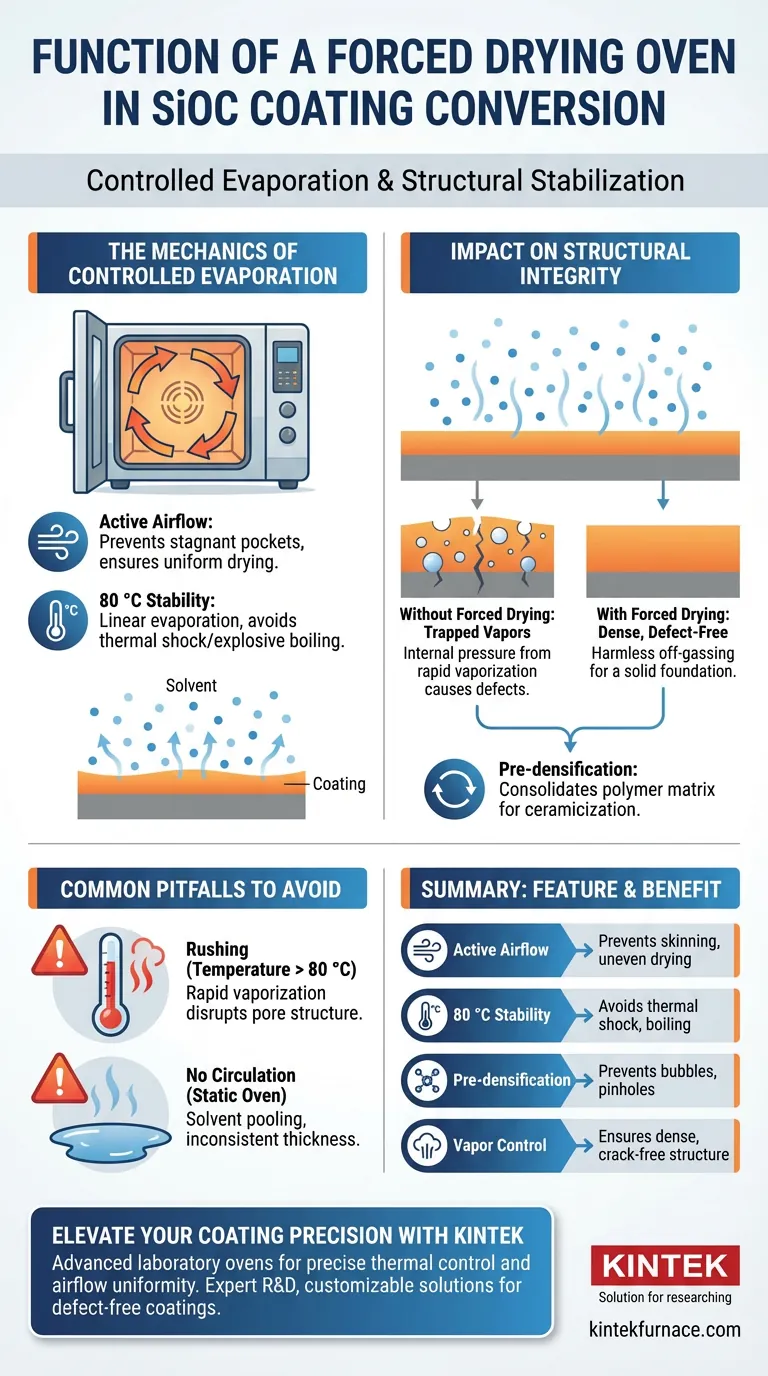

La mécanique de l'évaporation contrôlée

Pour comprendre la nécessité de cet équipement, il faut examiner le comportement des solvants dans la matrice du revêtement lors de la transition du liquide au solide.

Régulation de la température et du débit d'air

L'aspect "forcé" du four crée un environnement dynamique où l'air chaud circule en continu.

Cela empêche la formation de poches d'air stagnantes ou de gradients de température qui pourraient entraîner un séchage inégal.

En maintenant l'environnement à une température modérée de 80 °C, le système garantit que les solvants s'évaporent à un rythme linéaire, plutôt que de bouillir de manière explosive.

Prévention de la formation de peau en surface

Un mode de défaillance courant dans la conversion des revêtements est la "formation de peau", où la surface sèche et durcit tandis que l'intérieur reste liquide.

La circulation d'air forcée garantit que le gradient de concentration de solvant est géré efficacement, maintenant la surface suffisamment poreuse pour permettre l'échappement des solvants internes.

Cela empêche la couche externe de se sceller prématurément, ce qui est essentiel pour maintenir l'intégrité géométrique du revêtement.

Impact sur l'intégrité structurelle

La qualité du matériau céramique final est largement déterminée par l'efficacité avec laquelle le revêtement précurseur est consolidé pendant cette phase à basse température.

Élimination des vapeurs piégées

Si des solvants tels que le butanol et le xylène ne sont pas éliminés en douceur, ils restent piégés dans le réseau polymère.

Lorsque le matériau est ensuite soumis à des températures plus élevées, ces poches piégées se vaporisent rapidement, créant une pression interne.

L'étape de séchage forcé atténue cela en permettant à ces volatils de s'évacuer sans danger, empêchant la formation de bulles ou de trous d'épingle éclatés.

Préparation à la céramisation à haute température

L'objectif ultime du processus est de préparer le revêtement SiOC au traitement thermique au-dessus de 450 °C.

Le four de séchage établit une base structurelle dense et sans défaut.

Sans cette pré-densification, la dilatation et la contraction thermiques rigoureuses de la phase de céramisation provoqueraient probablement des fissures ou un décollement du revêtement.

Pièges courants à éviter

Bien que le concept de séchage soit simple, son exécution nécessite de la précision. Comprendre les compromis de cette étape est essentiel pour le contrôle du processus.

Le risque de précipitation

Tenter d'accélérer cette étape en augmentant la température bien au-dessus de 80 °C est une erreur courante.

Des températures plus élevées peuvent éliminer le solvant plus rapidement, mais elles augmentent le risque de vaporisation rapide, ce qui perturbe la structure poreuse du revêtement.

La nécessité de la circulation

S'appuyer sur un four statique (sans air pulsé) conduit souvent à une "accumulation de solvant" dans l'atmosphère autour de l'échantillon.

Cela crée une humidité locale élevée de vapeurs de solvant, ralentissant le processus de séchage de manière imprévisible et entraînant une épaisseur de revêtement incohérente.

Optimisation de votre processus de conversion

Les paramètres spécifiques que vous choisissez doivent correspondre aux indicateurs de qualité critiques de votre application finale.

- Si votre priorité est l'esthétique de surface : Privilégiez la constance du débit d'air pour éviter la formation de peau ; un séchage inégal est la principale cause d'irrégularités de surface visibles.

- Si votre priorité est la densité structurelle : Assurez-vous que la durée de séchage est suffisante pour éliminer *toutes* les traces de solvant avant de passer à l'étape >450 °C afin d'éviter la formation de vides internes.

Le four de séchage forcé agit comme le gardien de la qualité, garantissant que le précurseur chimique est physiquement suffisamment stable pour supporter le stress thermique de la transformation en céramique.

Tableau récapitulatif :

| Caractéristique | Fonction dans la conversion SiOC | Avantage pour la qualité du revêtement |

|---|---|---|

| Flux d'air actif | Élimine les poches de solvant stagnantes | Prévient la formation de peau en surface et le séchage inégal |

| Stabilité à 80 °C | Évaporation linéaire du butanol/xylène | Évite le choc thermique et l'ébullition explosive |

| Pré-densification | Consolide la matrice polymère | Prévient les bulles et les trous d'épingle dans la phase céramique |

| Contrôle des vapeurs | Facilite l'évacuation sans danger des gaz | Assure une base structurelle dense et sans fissures |

Améliorez la précision de votre revêtement avec KINTEK

Ne laissez pas les solvants volatils compromettre l'intégrité de vos matériaux. Les fours de laboratoire avancés et les systèmes haute température de KINTEK sont conçus pour fournir le contrôle thermique précis et l'uniformité du débit d'air requis pour les étapes critiques de conversion SiOC et de céramisation.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour la cohérence et la durabilité à long terme.

- Solutions personnalisables : Des fours de séchage à air forcé aux fours sous vide, CVD et à tube, nous adaptons nos équipements à vos spécifications de laboratoire uniques.

- Résultats éprouvés : Nous aidons les chercheurs et les fabricants à obtenir des revêtements denses et sans défaut grâce à une technologie de traitement thermique supérieure.

Prêt à optimiser vos processus thermiques ? Contactez KINTEK dès aujourd'hui pour une consultation et laissez nos experts vous aider à choisir le four idéal pour vos besoins.

Guide Visuel

Références

- Ravi Arukula, Xiaoning Qi. Corrosion resistant coating fabrication through synergies between SiOC conversion and iron oxidation at high temperatures. DOI: 10.1038/s41529-025-00584-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelle est la fonction d'un four de séchage sous vide de laboratoire pour les catalyseurs Fe-N-C ? Préserver la structure nanoporeuse

- Pourquoi la zone de préchauffage d'un four à poutres mobiles est-elle critique pour les plaques plaquées Titane/Acier ? Minimiser les contraintes thermiques

- Quel est le mécanisme catalytique de la conversion du gaz méthane dans la synthèse des nanotubes de carbone dopés Ni-Co ? Maîtriser la transformation du carbone

- Comment l'atmosphère de processus requise affecte-t-elle la décision d'utiliser des fours séparés ou combinés pour le déliantage et le frittage ? Optimisez votre processus MIM

- Quel rôle joue le carbone actif dans la synthèse des luminophores CaS:Eu2+ ? Clé pour activer une luminescence de haute efficacité

- Comment les fours continus diffèrent-ils des fours discontinus ? Choisissez le four adapté à vos besoins de production

- Quel rôle joue un four à arc-imagerie dans la synthèse de NaMgPO4:Eu ? Découverte rapide de phases et isolement de l'olivine

- Pourquoi un système de cellule d'échantillon avec contrôle de chauffage est-il nécessaire pour l'analyse d'impédance de la ferrite de nickel dopée à l'yttrium ?