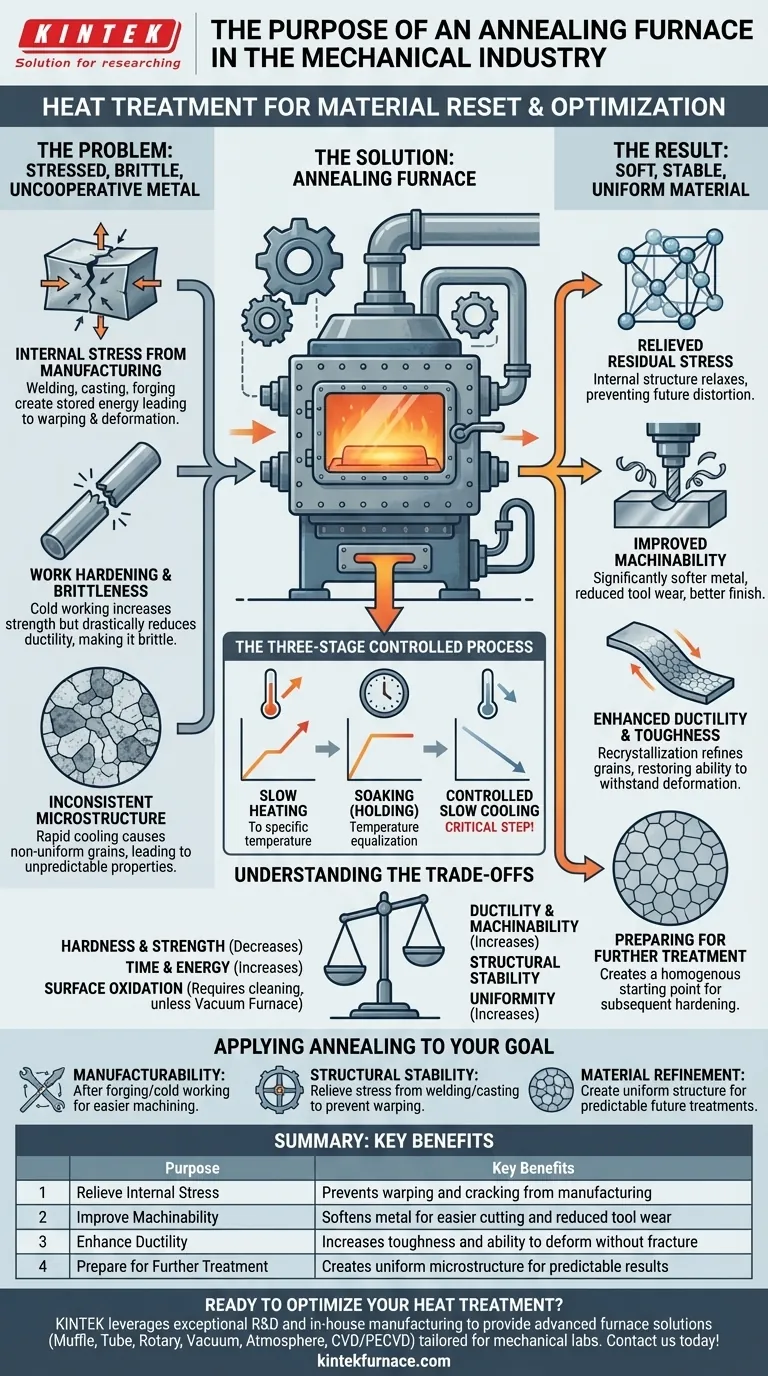

Dans l'industrie mécanique, un four de recuit est un outil essentiel pour le traitement thermique. Son objectif principal est de modifier la microstructure d'un métal pour obtenir des résultats spécifiques, notamment pour ramollir le matériau, augmenter sa ductilité et soulager les contraintes internes qui s'accumulent pendant les processus de fabrication comme le moulage, le forgeage et le soudage. Ce cycle contrôlé de chauffage et de refroidissement rend le matériau plus prévisible et plus facile à travailler.

La fonction principale du recuit est d'inverser les effets indésirables de la fabrication. Les processus qui façonnent ou joignent le métal le laissent souvent dur, cassant et plein de contraintes internes ; le recuit agit comme une "réinitialisation", créant un matériau plus doux, plus stable et uniforme, prêt pour l'usinage ultérieur ou son application finale.

Le Problème Principal : Pourquoi le Recuit est Nécessaire

Avant qu'une pièce métallique ne soit recuite, elle existe souvent dans un état contraint et peu coopératif. Plusieurs processus de fabrication courants créent cette condition, faisant du recuit une étape intermédiaire nécessaire.

Contraintes Internes dues à la Fabrication

Des processus comme le soudage, le moulage ou le forgeage intense introduisent des contraintes internes significatives dans la structure atomique d'un matériau. Si elles ne sont pas traitées, cette énergie stockée peut entraîner le gauchissement, la déformation ou même la fissuration spontanée au fil du temps.

Écrouissage et Fragilité

Lorsque le métal est plié, laminé ou étiré à froid, il subit un écrouissage. Bien que cela augmente sa résistance et sa dureté, cela réduit également drastiquement sa ductilité, le rendant cassant et sujet à la fracture si d'autres déformations sont tentées.

Microstructure Incohérente

Un refroidissement rapide, comme lors du moulage, peut créer une structure granulaire non uniforme et grossière au sein du métal. Cette incohérence peut entraîner des propriétés mécaniques imprévisibles et des points faibles dans toute la pièce.

Comment un Four de Recuit Résout Ces Problèmes

Un four de recuit utilise un cycle thermique précis pour annuler systématiquement les problèmes de contrainte, de dureté et d'incohérence. Le processus est fondamentalement une question de contrôle.

Le Processus en Trois Étapes

Le recuit se compose de trois étapes clés. Premièrement, le matériau est chauffé lentement jusqu'à une température spécifique. Deuxièmement, il est maintenu (ou "trempé") à cette température pour permettre à toute la pièce de s'égaliser. Enfin, il est refroidi à une vitesse très lente et contrôlée, ce qui est l'étape la plus critique pour obtenir les propriétés désirées.

Soulagement des Contraintes Résiduelles

La phase de refroidissement lent permet au réseau cristallin interne du métal de se détendre et de se reformer en un arrangement plus stable et à énergie plus basse. Cela élimine efficacement les contraintes résiduelles emprisonnées des opérations précédentes, évitant ainsi la distorsion future.

Amélioration de l'Usinabilité

En réduisant la dureté globale du matériau, le recuit le rend considérablement plus doux. Cela améliore directement l'usinabilité, permettant une coupe plus facile, une usure réduite des outils, des vitesses d'usinage plus rapides et un meilleur état de surface.

Amélioration de la Ductilité et de la Ténacité

Les étapes de chauffage et de maintien provoquent un phénomène appelé recristallisation, où de nouveaux grains sans contrainte se forment et affinent la microstructure du matériau. Cette structure granulaire affinée est ce qui restaure la ductilité et la ténacité, rendant le métal capable de supporter une déformation plastique sans se fracturer.

Préparation à un Traitement Ultérieur

Pour les pièces qui nécessitent un processus de durcissement final comme la trempe, le recuit est utilisé pour créer une microstructure uniforme et à grains fins. Cela fournit un point de départ prévisible et homogène, garantissant que le traitement thermique final répond uniformément sur toute la pièce.

Comprendre les Compromis

Bien que très efficace, le recuit n'est pas sans compromis. Comprendre ces compromis est essentiel pour utiliser le processus correctement.

Le Coût de la Dureté et de la Résistance

Le principal résultat du recuit est le ramollissement. Cela signifie qu'il y a un compromis direct entre la ductilité et l'usinabilité améliorées que vous gagnez et la dureté et la résistance à la traction que vous perdez. Pour cette raison, le recuit est souvent une étape intermédiaire, pas la finale.

Consommation de Temps et d'Énergie

Le cycle de recuit, en particulier la phase de refroidissement lent, est long et nécessite une énergie thermique importante. Cela ajoute à la fois du temps et des coûts au processus de fabrication global.

Oxydation de Surface et Calamine

Lorsqu'ils sont chauffés en présence d'oxygène, la plupart des métaux forment une couche d'oxyde, ou "calamine", à la surface. Cela nécessite souvent un processus de nettoyage secondaire comme le décapage ou le sablage. Cela peut être évité en utilisant un four de recuit sous vide, qui effectue le cycle dans un environnement sans oxygène.

Appliquer le Recuit à Votre Objectif

Votre décision d'utiliser le recuit doit être dictée par les propriétés spécifiques que vous devez obtenir pour votre composant.

- Si votre objectif principal est la fabricabilité : Utilisez le recuit après le forgeage ou l'écrouissage pour ramollir le matériau, le rendant plus facile à usiner, former ou étirer.

- Si votre objectif principal est la stabilité structurelle : Utilisez le recuit pour soulager les contraintes internes du soudage ou du moulage afin de prévenir le gauchissement à long terme ou la fissuration par corrosion sous contrainte.

- Si votre objectif principal est l'affinage des propriétés du matériau : Utilisez le recuit pour créer une microstructure uniforme et affinée pour des résultats prévisibles à partir de traitements thermiques ultérieurs comme la trempe et le revenu.

En fin de compte, la maîtrise du processus de recuit vous donne un contrôle précis sur les propriétés mécaniques fondamentales d'un matériau.

Tableau Récapitulatif :

| Objectif | Avantages Clés |

|---|---|

| Soulager les Contraintes Internes | Prévient le gauchissement et la fissuration dus à la fabrication |

| Améliorer l'Usinabilité | Ramollit le métal pour une coupe plus facile et une usure réduite des outils |

| Améliorer la Ductilité | Augmente la ténacité et la capacité à se déformer sans se fracturer |

| Préparer un Traitement Ultérieur | Crée une microstructure uniforme pour des résultats prévisibles |

Prêt à optimiser votre processus de traitement thermique des métaux ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux laboratoires de l'industrie mécanique. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de recuit peuvent améliorer les performances et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.