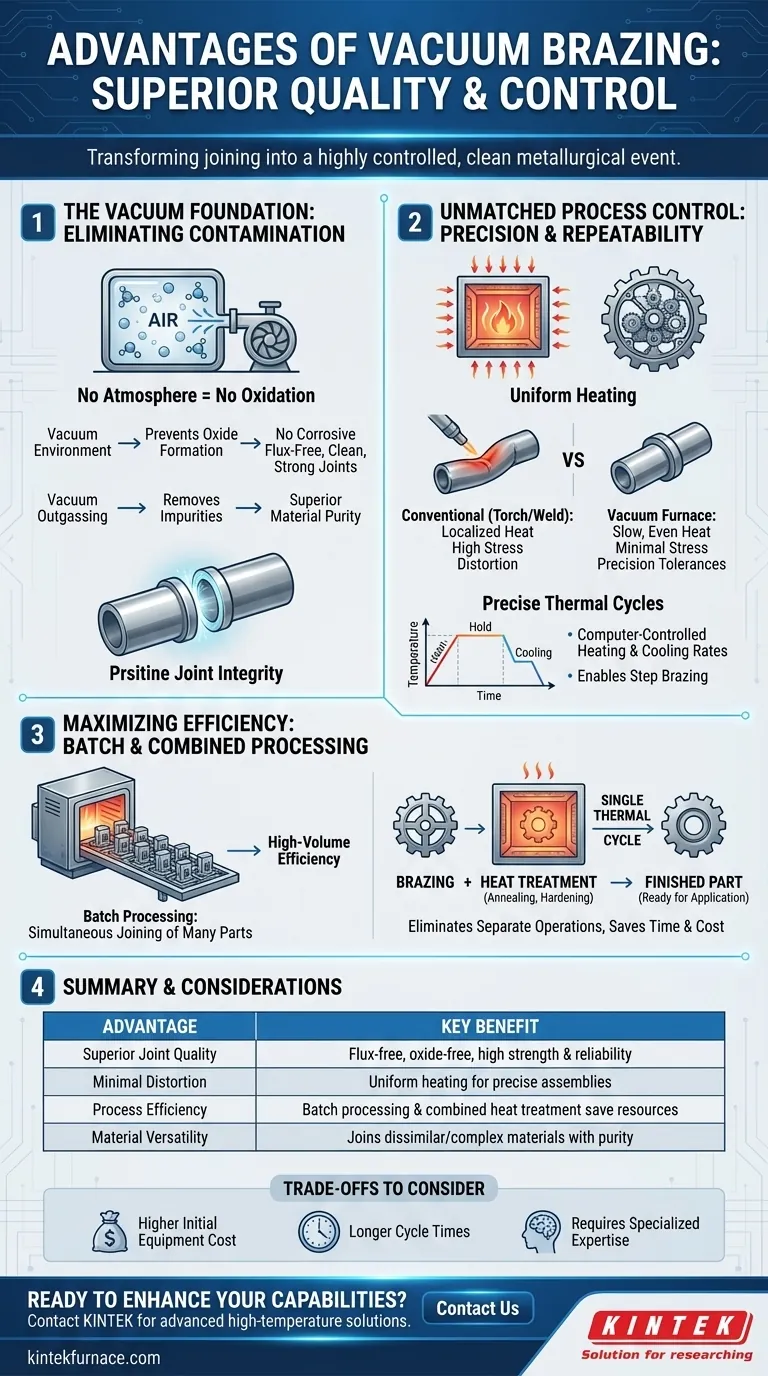

En substance, le brasage sous vide offre une qualité de joint et un contrôle de processus supérieurs en transformant le processus d'assemblage d'une simple application de chaleur en un événement métallurgique hautement contrôlé et propre. Ses principaux avantages sont la création de joints solides et sans flux avec une distorsion minimale, la capacité à assembler des matériaux dissemblables ou complexes, et l'efficacité de combiner le traitement thermique et l'assemblage en un seul cycle reproductible.

Le brasage sous vide n'est pas seulement une autre façon d'assembler le métal ; c'est une solution complète de traitement thermique. Son avantage fondamental réside dans l'utilisation d'un vide pour créer un environnement immaculé, permettant un niveau de contrôle de la température et de la chimie qu'il est impossible d'atteindre avec les méthodes conventionnelles.

La base : pourquoi un environnement sous vide est transformateur

Le "vide" dans le brasage sous vide est le facteur clé. En éliminant l'atmosphère de la chambre du four, le processus modifie fondamentalement la façon dont les matériaux interagissent à hautes températures.

Élimination de l'oxydation et de la contamination

Dans une atmosphère normale, le chauffage des métaux crée des oxydes à la surface, qui agissent comme une barrière et affaiblissent le joint final. Le brasage traditionnel combat cela avec des flux chimiques.

Un vide poussé élimine pratiquement tout l'oxygène, empêchant ainsi la formation d'oxydes. Cela élimine le besoin de flux corrosif, ce qui signifie qu'aucun nettoyage post-brasage n'est requis et que le risque d'inclusion de flux provoquant une corrosion future est éliminé. Le résultat est un joint exceptionnellement propre, solide et fiable.

Atteindre une pureté matérielle supérieure

L'environnement sous vide extrait également activement d'autres contaminants, tels que les gaz piégés et les éléments volatils, des matériaux de base eux-mêmes. Cet effet de dégazage purifie les composants pendant le cycle de chauffage.

Cela conduit à un assemblage fini avec une intégrité métallurgique plus élevée et des propriétés mécaniques améliorées, un avantage critique pour les applications haute performance dans les industries aérospatiale, médicale et scientifique.

Débloquer un contrôle de processus inégalé

Au-delà de la propreté, un four sous vide offre un niveau de contrôle inégalé sur l'ensemble du cycle thermique, garantissant précision et reproductibilité.

Chauffage uniforme pour une distorsion minimale

Contrairement au soudage ou au brasage au chalumeau qui appliquent une chaleur intense et localisée, un four sous vide chauffe l'ensemble de l'assemblage lentement et uniformément. Toutes les surfaces – internes et externes – atteignent la température de brasage presque simultanément.

Cela réduit considérablement la contrainte thermique et la distorsion courantes avec d'autres méthodes. Cela fait du brasage sous vide le processus idéal pour les composants délicats à parois minces ou les assemblages complexes où le maintien de tolérances dimensionnelles strictes est essentiel.

Cycles thermiques précis

Les fours sous vide modernes permettent une programmation précise et contrôlée par ordinateur des vitesses de chauffage, des temps de maintien et des vitesses de refroidissement. Ce contrôle est essentiel pour gérer les propriétés des matériaux des alliages sensibles.

Il permet également le brasage en plusieurs étapes, où plusieurs joints sur une seule pièce sont brasés en séquence à l'aide de métaux d'apport avec des points de fusion différents, le tout au cours d'un seul cycle de four.

Maximisation de l'efficacité et des capacités de fabrication

L'environnement contrôlé et la nature du traitement par lots du brasage sous vide créent des avantages significatifs pour la production.

Brasage simultané de plusieurs joints et assemblages

Un avantage économique clé est la capacité de traiter de nombreux joints ou même des assemblages entiers en un seul lot. Une fois le cycle du four optimisé, vous pouvez charger des centaines ou des milliers de pièces et les braser toutes en même temps.

Cette capacité de traitement par lots le rend très efficace pour les séries de production moyennes à élevées, compensant le temps de cycle individuel plus long.

Combiner le brasage et le traitement thermique

C'est l'un des avantages les plus puissants. Parce que le processus se déroule déjà dans un four précisément contrôlé, d'autres opérations de traitement thermique comme le recuit, la trempe ou le vieillissement peuvent être intégrées dans le même cycle thermique.

La combinaison de ces étapes élimine des opérations de fabrication entières, ce qui permet d'économiser un temps, des coûts et une manutention des matériaux considérables. Une pièce peut entrer dans le four pour le brasage et en ressortir entièrement traitée thermiquement et prête pour son application finale.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Ses avantages doivent être mis en balance avec ses exigences opérationnelles spécifiques.

Coût initial élevé de l'équipement

Les fours sous vide et leurs systèmes associés représentent un investissement en capital important par rapport à l'équipement nécessaire pour le soudage ou le brasage au chalumeau. C'est un obstacle majeur à l'entrée pour les petits ateliers.

Temps de cycle plus longs

Un cycle typique de four sous vide peut durer plusieurs heures, de la première mise sous vide au refroidissement final. Cela rend le processus moins adapté aux réparations ponctuelles ou aux productions à très faible volume où la rapidité pour une seule pièce est la priorité.

Exigence d'expertise spécialisée

La conception appropriée des joints brasés sous vide, la sélection des métaux d'apport et la programmation des cycles de four nécessitent des connaissances métallurgiques importantes et une formation de l'opérateur. C'est un processus plus exigeant techniquement que de nombreuses méthodes d'assemblage conventionnelles.

Faire le bon choix pour votre application

La sélection du bon processus d'assemblage nécessite d'aligner les forces de la méthode avec les objectifs les plus critiques de votre projet.

- Si votre objectif principal est la qualité et la propreté ultimes des joints : Le brasage sous vide est inégalé pour créer des joints sans flux et sans oxyde dans des pièces critiques pour l'aérospatiale, le médical ou les instruments scientifiques.

- Si votre objectif principal est d'assembler des assemblages complexes avec une distorsion minimale : Le chauffage uniforme et contrôlé du brasage sous vide est le choix idéal pour les composants délicats ou les assemblages avec des tolérances dimensionnelles strictes.

- Si votre objectif principal est l'efficacité de la fabrication à l'échelle : Le brasage sous vide permet le traitement par lots et peut combiner l'assemblage avec le traitement thermique, réduisant considérablement le nombre total d'étapes de fabrication pour les séries de production.

- Si votre objectif principal est le faible coût, le prototypage rapide ou les réparations simples sur le terrain : Les méthodes conventionnelles comme le soudage ou le brasage au chalumeau sont souvent plus pratiques et rentables pour les applications moins exigeantes.

En comprenant ces avantages et compromis distincts, vous pouvez déterminer en toute confiance si le brasage sous vide est la technologie optimale pour atteindre votre objectif d'ingénierie.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Qualité de joint supérieure | Joints sans flux, sans oxyde, avec une résistance et une fiabilité élevées |

| Distorsion minimale | Le chauffage uniforme réduit les contraintes thermiques pour des assemblages précis |

| Efficacité du processus | Le traitement par lots et le traitement thermique combiné permettent d'économiser du temps et des coûts |

| Polyvalence des matériaux | Capacité à assembler des matériaux dissemblables ou complexes avec une grande pureté |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées à haute température ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de brasage sous vide et de fours peuvent offrir une qualité de joint, une efficacité et des performances supérieures adaptées à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation