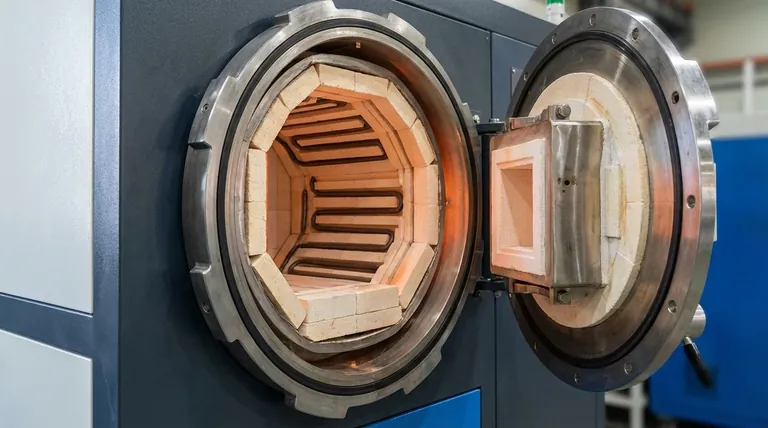

Dans tout four sous vide, la zone chaude est la chambre interne isolée où tout le chauffage se produit. Il s'agit d'un ensemble de composants conçu pour générer et contenir des températures extrêmes pendant que le reste du four reste froid. Les matériaux utilisés pour sa construction sont généralement le graphite ou les métaux réfractaires comme le molybdène et le tungstène, choisis en fonction des exigences spécifiques du processus.

La zone chaude n'est pas seulement la "partie chaude" du four ; c'est un système précisément conçu d'éléments chauffants, d'isolation et de supports structurels. Sa conception et la composition de ses matériaux dictent directement la température maximale du four, son efficacité et son adéquation à des applications spécifiques.

Décortiquer la zone chaude : plus que de la simple chaleur

Pour vraiment comprendre un four sous vide, vous devez considérer la zone chaude comme un système intégré plutôt que comme une seule pièce. Elle est généralement conçue pour être amovible pour la maintenance et se compose de plusieurs composants essentiels fonctionnant à l'unisson.

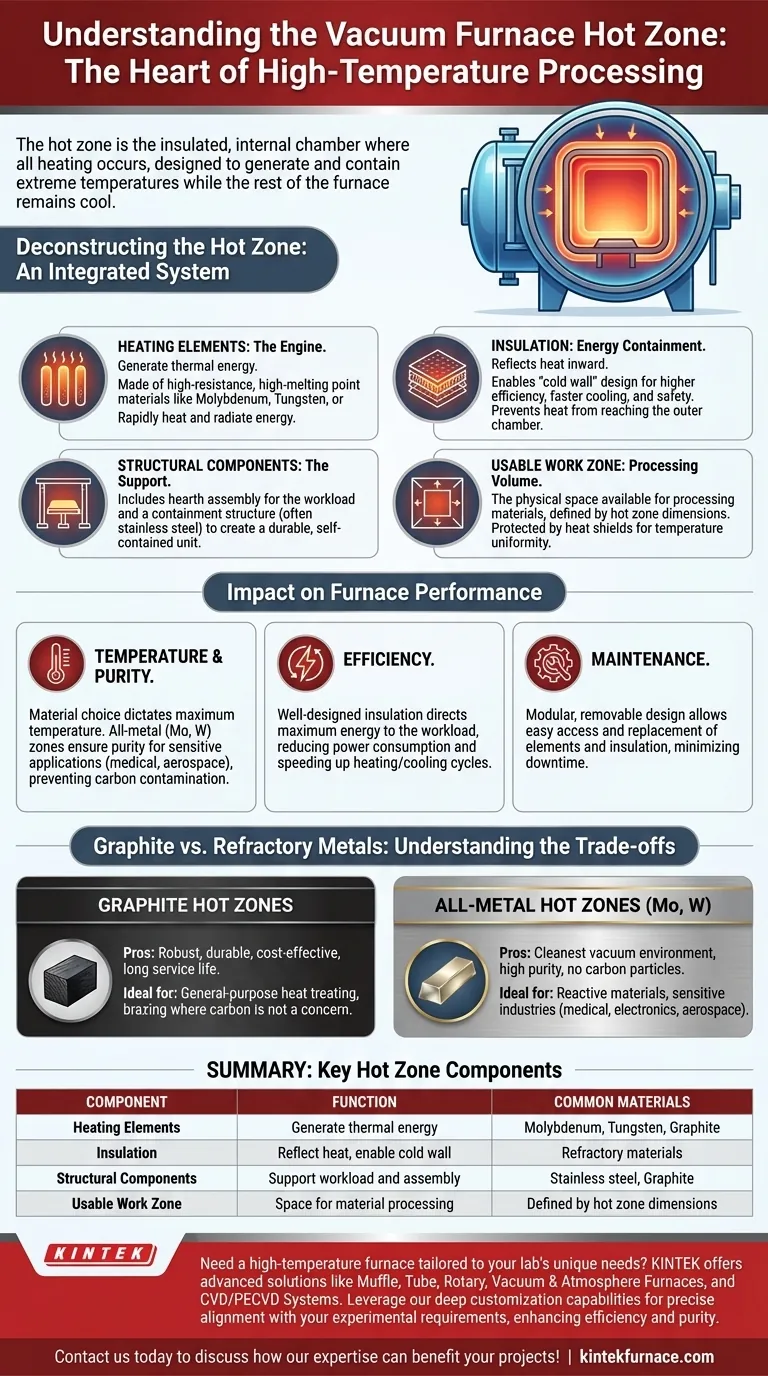

Éléments chauffants : le moteur du four

Les éléments chauffants sont les composants qui génèrent l'énergie thermique. Ils sont généralement fabriqués à partir de matériaux à haute résistance électrique et à point de fusion extrêmement élevé, tels que le molybdène, le tungstène ou le graphite. Un courant électrique les traverse, les faisant chauffer rapidement et irradier cette énergie dans la zone de travail utilisable.

Isolation : contenir l'énergie

Autour des éléments chauffants se trouve un ensemble d'isolation. Ceci est crucial pour réfléchir la chaleur vers l'intérieur, vers la charge de travail, et l'empêcher d'atteindre la chambre à vide extérieure. Ce confinement thermique est ce qui permet les conceptions de four à "paroi froide", conduisant à une plus grande efficacité, des cycles de refroidissement plus rapides et un environnement de fonctionnement plus sûr.

Composants structurels : le système de support

La zone chaude comprend un ensemble de sole, qui est la plate-forme robuste où repose la charge de travail (le matériau traité). L'ensemble des éléments et de l'isolation est maintenu dans une structure de confinement, souvent en acier inoxydable, pour créer une unité durable et autonome.

La zone de travail utilisable

Les dimensions de la zone chaude définissent la zone de travail utilisable – le volume physique disponible pour le traitement des matériaux. Cet espace est protégé par des composants tels que des écrans thermiques et des portes à commande pneumatique qui scellent la zone pendant le cycle de chauffage, assurant l'uniformité de la température.

Comment la zone chaude influence les performances du four

Le choix des matériaux de la zone chaude et la qualité de sa construction ne sont pas des détails mineurs ; ils sont fondamentaux pour les capacités du four.

Impact sur la température et la pureté

Le matériau des éléments chauffants détermine directement la température maximale réalisable. Plus important encore, le matériau de la zone chaude peut interagir avec l'atmosphère du processus. Pour les applications nécessitant une pureté extrême, comme dans les industries médicale ou aérospatiale, une zone chaude entièrement métallique est souvent requise pour éviter toute contamination potentielle par le carbone provenant des composants en graphite.

Impact sur l'efficacité

Un ensemble d'isolation bien conçu est la clé de l'efficacité thermique. Il garantit que la quantité maximale d'énergie est dirigée vers la charge de travail, réduisant la consommation d'énergie et permettant des cycles de chauffage et de refroidissement plus rapides.

Impact sur la maintenance

La conception modulaire et amovible de la plupart des zones chaudes modernes est une caractéristique essentielle pour la maintenance. Les éléments chauffants et l'isolation ont une durée de vie limitée, et la possibilité de les remplacer facilement minimise les temps d'arrêt et réduit les coûts d'exploitation à long terme.

Comprendre les compromis : graphite vs. métaux réfractaires

La décision la plus importante dans la conception de la zone chaude est le choix entre une construction entièrement en graphite et une construction entièrement métallique. Ce choix présente un compromis clair entre le coût, les performances et l'application.

Le cas des zones chaudes en graphite

Le graphite est un matériau robuste, durable et relativement peu coûteux. C'est un excellent choix pour les applications de traitement thermique et de brasage à usage général où la présence de carbone n'est pas une préoccupation. Il offre une longue durée de vie et est simple à entretenir.

Le cas des zones chaudes entièrement métalliques

Les zones chaudes construites entièrement à partir de métaux réfractaires comme le molybdène et le tungstène sont choisies pour les applications de haute pureté. Elles fournissent l'environnement sous vide le plus propre possible, exempt des particules de carbone associées au graphite. Ceci est essentiel lors du traitement de matériaux réactifs ou de la fabrication de composants pour des industries sensibles comme le médical, l'électronique et l'aérospatiale.

Adapter la zone chaude à votre application

La zone chaude est le cœur du four, et ses spécifications doivent correspondre à vos objectifs de traitement. Lors de l'évaluation d'un four, tenez compte des points suivants.

- Si votre objectif principal est le traitement thermique général à haute température : Une zone chaude en graphite offre la solution la plus rentable et la plus durable.

- Si votre objectif principal est la pureté du processus pour les matériaux sensibles : Une zone chaude entièrement métallique en molybdène ou en tungstène est nécessaire pour éviter la contamination par le carbone.

- Si votre objectif principal est l'efficacité opérationnelle maximale : La conception de l'ensemble d'isolation et son intégration avec les éléments chauffants est le facteur le plus critique à évaluer.

Comprendre la construction de la zone chaude est la clé pour sélectionner un four sous vide qui répondra véritablement à vos exigences techniques et opérationnelles.

Tableau récapitulatif :

| Composant | Fonction | Matériaux courants |

|---|---|---|

| Éléments chauffants | Génèrent de l'énergie thermique | Molybdène, Tungstène, Graphite |

| Isolation | Réfléchissent la chaleur vers l'intérieur, permettent la conception à paroi froide | Matériaux réfractaires |

| Composants structurels | Supportent la charge de travail et l'assemblage | Acier inoxydable, Graphite |

| Zone de travail utilisable | Espace pour le traitement des matériaux | Définie par les dimensions de la zone chaude |

Besoin d'un four haute température adapté aux besoins uniques de votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées comme les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous assurons un alignement précis avec vos exigences expérimentales pour une efficacité et une pureté accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.