Dans un environnement sous vide, l'efficacité de la fusion s'améliore principalement parce que la quasi-absence d'air réduit drastiquement les pertes de chaleur. Sans molécules d'air pour évacuer la chaleur par convection et conduction, une plus grande partie de l'énergie appliquée est dirigée vers le matériau lui-même, ce qui se traduit par une fusion plus rapide, plus uniforme et plus économe en énergie.

Bien que la réduction des pertes de chaleur soit la réponse directe, la véritable valeur de la fusion sous vide réside dans la création d'un environnement chimiquement inerte. Cela empêche l'oxydation et la contamination, permettant la production de métaux ultra-purs et d'alliages hautement réactifs qu'il serait impossible de créer autrement.

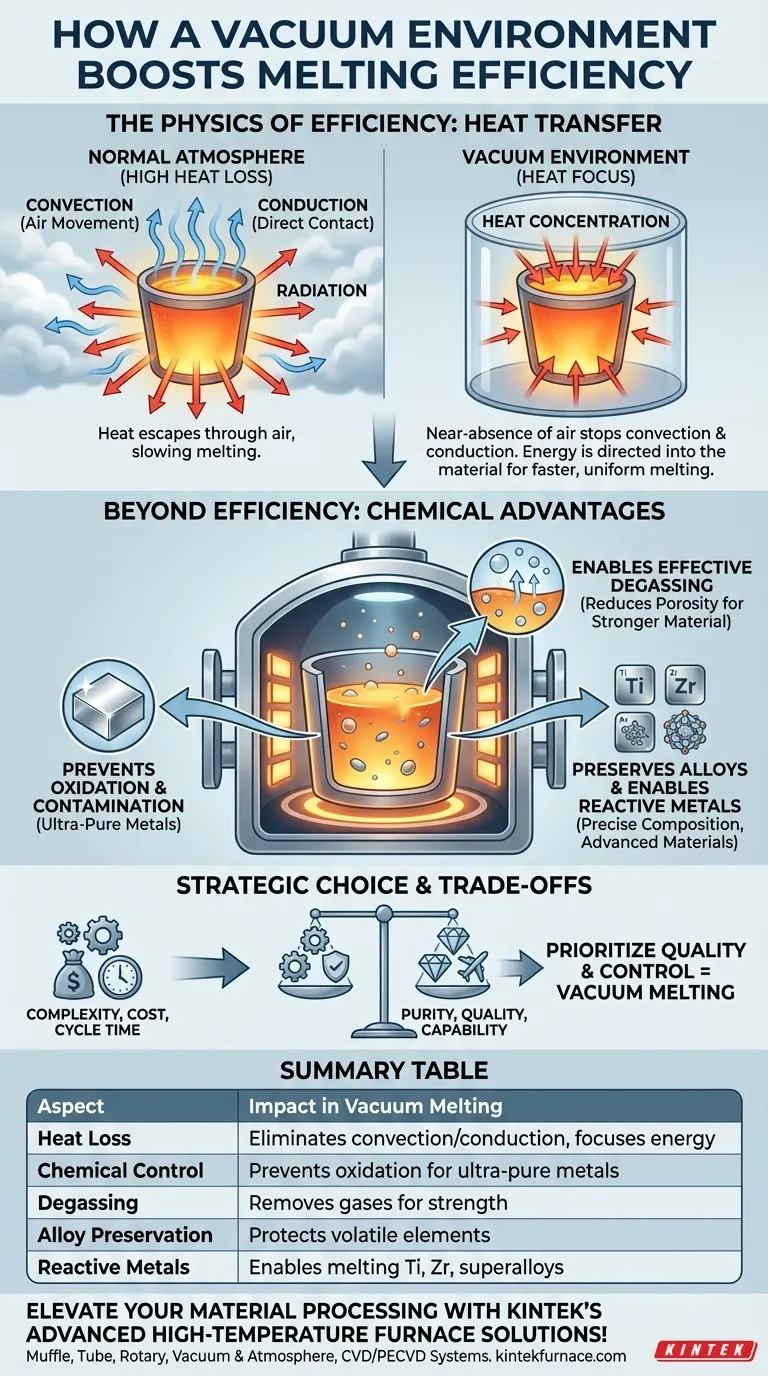

La physique du transfert de chaleur sous vide

Le gain d'efficacité dû au vide provient d'un changement fondamental dans la manière dont la chaleur se déplace. Dans une atmosphère normale, la chaleur s'échappe d'un objet chaud par trois méthodes : conduction, convection et rayonnement. Un vide neutralise efficacement les deux premières.

Élimination de la convection

La convection est le transfert de chaleur par le mouvement des fluides, comme l'air. L'air chaud s'élève de la surface du métal en fusion, emportant l'énergie thermique et étant remplacé par de l'air plus froid.

En éliminant l'air, le vide supprime cette puissante méthode de perte de chaleur. Il n'y a pas de courants d'air pour évacuer la chaleur du creuset et de la masse en fusion.

Minimisation de la conduction

La conduction est le transfert de chaleur par contact direct. Dans un four atmosphérique, les molécules d'air entrent constamment en collision avec le creuset et le métal chauds, évacuant la chaleur.

Un vide réduit drastiquement le nombre de molécules disponibles pour entrer en contact, arrêtant presque la perte de chaleur par conduction vers l'atmosphère environnante. Cela laisse le rayonnement thermique comme principale source de perte de chaleur, ce qui est beaucoup moins significatif dans ce contexte.

Au-delà de l'énergie : les avantages chimiques de la fusion sous vide

La raison plus profonde, et souvent plus critique, d'utiliser le vide est d'obtenir un contrôle absolu sur l'environnement chimique. Cela va au-delà de la simple efficacité et entre dans le domaine de la qualité et des capacités des matériaux.

Prévention de l'oxydation et de la contamination

À haute température, la plupart des métaux sont très réactifs avec l'oxygène de l'air. Cette réaction, l'oxydation, forme des impuretés (oxydes) qui peuvent compromettre l'intégrité structurelle du métal.

Un vide élimine l'oxygène, empêchant ces réactions chimiques indésirables et garantissant que le produit final est propre et exempt d'inclusions d'oxydes.

Permettre un dégazage efficace

Les métaux en fusion peuvent dissoudre les gaz de l'atmosphère, en particulier l'hydrogène et l'azote. Lorsque le métal refroidit et se solidifie, ces gaz peuvent être piégés, créant des pores microscopiques.

Cette porosité rend le matériau final cassant et sujet aux défaillances. Un environnement sous vide empêche non seulement les gaz de pénétrer dans la masse en fusion, mais aide également à extraire les gaz dissous déjà présents, ce qui donne un matériau plus dense et plus solide.

Préservation des éléments d'alliage précieux

La création d'alliages spécifiques nécessite une recette précise d'éléments. Certains de ces éléments sont très réactifs ou ont une pression de vapeur élevée, ce qui signifie qu'ils peuvent facilement s'évaporer ou réagir avec l'atmosphère aux températures de fusion.

Un four sous vide protège ces éléments volatils et réactifs, garantissant que l'alliage final a la composition chimique exacte requise pour ses propriétés spécifiques.

Traitement des métaux réactifs

Certains des matériaux les plus avancés, tels que le titane, le zirconium et divers superalliages, sont extrêmement réactifs. Les faire fondre à l'air entraînerait une contamination immédiate et catastrophique, les rendant inutilisables.

La fusion sous vide est souvent la seule méthode viable pour traiter ces matériaux sensibles, permettant des industries comme l'aérospatiale et les implants médicaux.

Comprendre les compromis

Bien que puissante, la fusion sous vide n'est pas une solution universelle. Elle implique des défis et des coûts spécifiques qui doivent être pris en compte.

Complexité et coût de l'équipement

Les fours sous vide sont intrinsèquement plus complexes que leurs homologues atmosphériques. Ils nécessitent une chambre robuste et étanche à l'air, de puissants systèmes de pompage à vide et une instrumentation précise.

Cela entraîne des coûts d'investissement initial et d'infrastructure considérablement plus élevés.

Temps de cycle de processus

Bien que la phase de fusion elle-même puisse être plus rapide grâce à une meilleure rétention de la chaleur, le cycle de processus global peut être plus long. Du temps doit être alloué pour pomper la chambre jusqu'au niveau de vide requis avant même que le chauffage ne puisse commencer.

Exigences d'entretien

Le maintien d'un vide de haute qualité est exigeant. Le système repose sur des joints, des garnitures et des pompes qui nécessitent une inspection et un entretien réguliers pour éviter les fuites, qui compromettraient l'ensemble du processus.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide est stratégique, directement liée au résultat souhaité de votre matériau.

- Si votre objectif principal est la pureté et la qualité maximales : La fusion sous vide est non négociable, car c'est le seul moyen de prévenir l'oxydation et d'éliminer efficacement les gaz dissous.

- Si vous travaillez avec des métaux réactifs (par exemple, titane, superalliages) : Un environnement sous vide est une exigence absolue pour prévenir la contamination et assurer l'intégrité du matériau.

- Si votre objectif est simplement de fondre des métaux courants et non réactifs au coût le plus bas : Un four atmosphérique standard est souvent le choix le plus pratique et le plus économique.

En fin de compte, choisir un environnement sous vide est une décision de privilégier la qualité des matériaux et le contrôle chimique plutôt que le coût initial et la simplicité opérationnelle.

Tableau récapitulatif :

| Aspect | Impact en fusion sous vide |

|---|---|

| Perte de chaleur | Élimine la convection et la conduction, concentrant l'énergie sur le matériau |

| Contrôle chimique | Prévient l'oxydation et la contamination pour des métaux ultra-purs |

| Dégazage | Élimine les gaz dissous pour réduire la porosité et augmenter la résistance |

| Préservation des alliages | Protège les éléments volatils pour des compositions d'alliages précises |

| Métaux réactifs | Permet la fusion du titane, du zirconium et des superalliages |

Élevez votre traitement des matériaux avec les solutions avancées de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la pureté, l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs avec une technologie de four sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Où utilise-t-on les fours sous vide ? Applications critiques dans l'aérospatiale, le médical et l'électronique

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures