En bref, la cémentation sous vide améliore l'efficacité opérationnelle en fournissant des résultats plus rapides, plus précis et hautement reproductibles par rapport aux méthodes traditionnelles. Elle y parvient en accélérant les cycles de traitement, en éliminant le besoin de nettoyage post-traitement et en produisant des pièces de meilleure qualité avec moins de déformation, ce qui réduit radicalement les rebuts et les retouches.

Le véritable avantage de la cémentation sous vide va au-delà de la simple vitesse. Elle redéfinit l'efficacité en intégrant un contrôle qualité supérieur directement dans le processus de traitement thermique, ce qui se traduit par des pièces plus propres, plus solides et plus uniformes qui nécessitent moins de manipulation et de correction en aval.

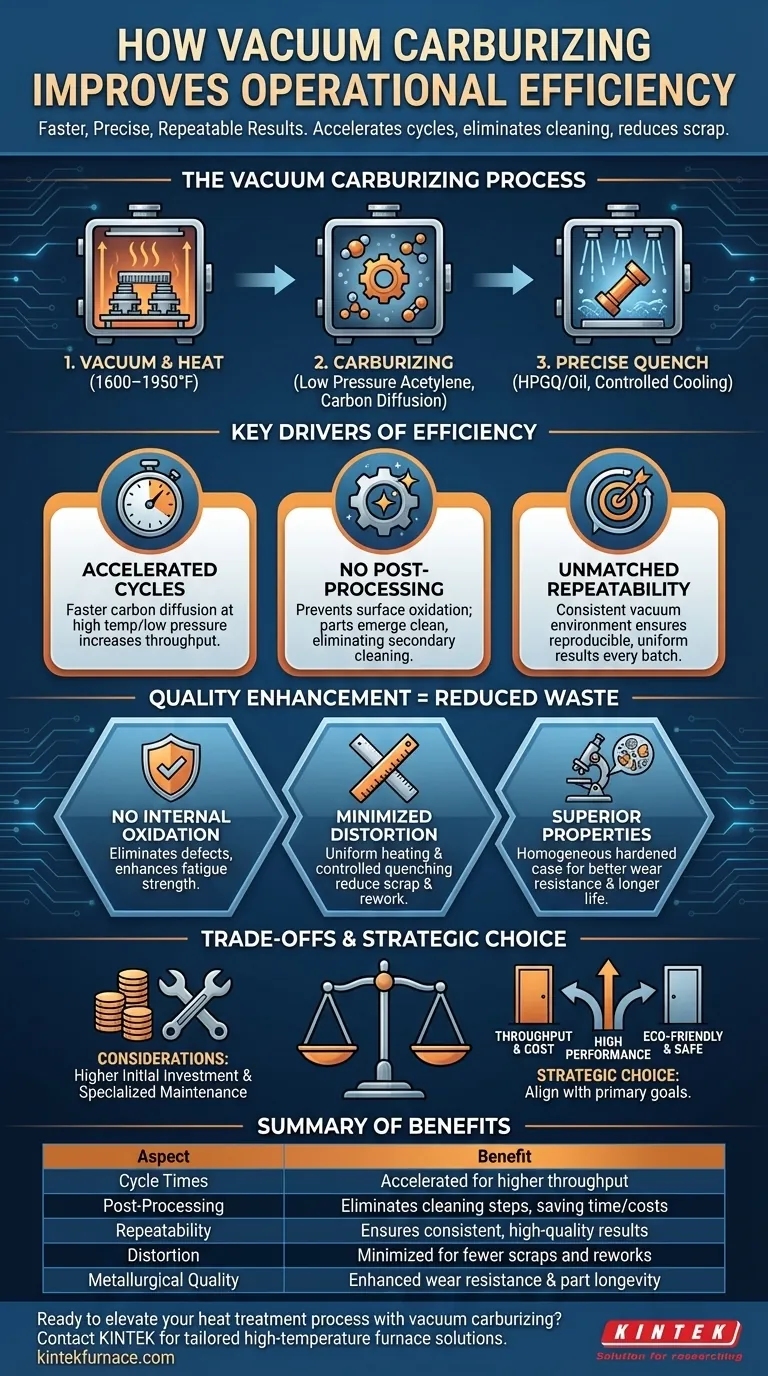

Comment fonctionne la cémentation sous vide

Pour comprendre son efficacité, il faut d'abord comprendre le processus. La cémentation sous vide, également connue sous le nom de cémentation basse pression (CBP), est une méthode de durcissement de surface qui fonctionne selon un principe fondamentalement différent de celui des techniques traditionnelles basées sur l'atmosphère.

Le processus de base

Les pièces sont chargées dans un four, et un vide est créé. La chambre est chauffée à une température élevée, généralement entre 870 et 1070 °C (1600 et 1950 °F).

Une fois à température, un gaz hydrocarboné comme l'acétylène est introduit à très basse pression. La chaleur intense provoque la décomposition de ce gaz, permettant aux atomes de carbone de diffuser directement dans la surface de l'acier.

Ce cycle d'introduction de gaz et de diffusion est répété jusqu'à ce que la teneur en carbone de surface et la profondeur de cémentation souhaitées soient atteintes.

L'étape de trempe

Après la cémentation, les pièces doivent être rapidement refroidies, ou « trempées », pour atteindre la dureté finale. Dans un four sous vide, cela se fait avec une extrême précision en utilisant soit de l'huile, soit une trempe par gaz haute pression (HPGQ).

La capacité de contrôler finement la pression et la vitesse du gaz permet une trempe très ajustable et reproductible, minimisant le choc thermique qui provoque la déformation des pièces.

Facteurs clés de l'efficacité opérationnelle

Plusieurs caractéristiques distinctes du processus de cémentation sous vide se traduisent directement par une opération plus efficace.

Temps de cycle accélérés

Le processus de diffusion du carbone à haute température et basse pression est intrinsèquement plus rapide que dans les fours atmosphériques traditionnels. Cela permet de traiter plus de lots dans le même laps de temps, augmentant ainsi le débit global.

Élimination du post-traitement

Parce que tout le processus se déroule sous vide, l'oxydation de surface est complètement évitée. Les pièces sortent du four propres, sèches et avec leur finition métallique d'origine.

Ceci élimine le besoin d'opérations secondaires coûteuses et chronophages comme le grenaillage ou le nettoyage chimique qui sont obligatoires après un traitement thermique traditionnel.

Répétabilité inégalée du processus

Un vide est un environnement parfaitement constant. L'introduction contrôlée par ordinateur de quantités précises de gaz garantit que chaque pièce de chaque lot reçoit exactement le même traitement. Cela conduit à des résultats extrêmement cohérents et reproductibles, réduisant drastiquement la variation d'une pièce à l'autre.

Comment l'amélioration de la qualité stimule l'efficacité

La véritable efficacité opérationnelle ne concerne pas seulement la vitesse ; il s'agit de réduire le gaspillage. La cémentation sous vide excelle en prévenant les défauts qui affligent les méthodes conventionnelles.

Pas d'oxydation interne

Les méthodes traditionnelles peuvent entraîner la pénétration de l'oxygène dans les joints de grains de l'acier, créant une "structure noire" interne qui affaiblit gravement le matériau. La cémentation sous vide élimine tous les défauts causés par l'oxygène, améliorant la résistance à la fatigue et la fiabilité de la pièce.

Déformation minimisée

La combinaison d'un chauffage uniforme sous vide et d'une trempe par gaz hautement contrôlée réduit considérablement la déformation des pièces. Cela signifie que plus de pièces respectent les spécifications dimensionnelles, minimisant les taux de rebut et le besoin de rectification ou de redressage coûteux après traitement.

Propriétés métallurgiques supérieures

Le processus produit une couche durcie homogène avec une microstructure plus raffinée. Il en résulte une résistance à l'usure supérieure et une durée de vie plus longue pour le composant, ce qui est une mesure critique de l'efficacité pour l'utilisateur final.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Il est important de reconnaître les considérations qui accompagnent ce processus avancé.

Investissement initial en capital

Les fours de cémentation sous vide sont une technologie de pointe et représentent un investissement initial significativement plus élevé par rapport aux fours atmosphériques conventionnels. Le retour sur cet investissement est réalisé grâce à des coûts d'exploitation réduits, une main-d'œuvre diminuée et une production de meilleure qualité.

Maintenance spécialisée

La complexité des pompes à vide, des systèmes de contrôle et de la mécanique du four exige des connaissances plus spécialisées pour l'exploitation et la maintenance que l'équipement traditionnel.

Faire le bon choix pour votre exploitation

L'adoption de la cémentation sous vide est une décision stratégique qui doit être alignée sur vos objectifs principaux.

- Si votre objectif principal est le débit et la réduction des coûts : Les cycles plus rapides et l'élimination complète du nettoyage post-traitement apportent un coup de pouce direct et substantiel à l'efficacité opérationnelle.

- Si votre objectif principal est la production de composants critiques haute performance : La qualité métallurgique supérieure, la déformation minimisée et la résistance à la fatigue améliorée sont des avantages non négociables.

- Si votre objectif principal est la conformité environnementale et la sécurité au travail : Le processus sans émission, qui n'utilise pas de produits chimiques toxiques, offre une solution propre et durable qui répond aux normes modernes comme le CQI-9.

En fin de compte, la cémentation sous vide est un investissement dans un écosystème de fabrication plus contrôlé, prévisible et efficace.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Temps de cycle | Traitement accéléré pour un débit plus élevé |

| Post-traitement | Élimine les étapes de nettoyage, économisant du temps et des coûts |

| Répétabilité | Assure des résultats cohérents et de haute qualité |

| Distorsion | Minimisée pour moins de rebuts et de retouches |

| Qualité métallurgique | Résistance à l'usure et longévité des pièces améliorées |

Prêt à élever votre processus de traitement thermique avec la cémentation sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, augmentant votre efficacité opérationnelle avec des cycles plus rapides, une qualité supérieure et des coûts réduits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent transformer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue