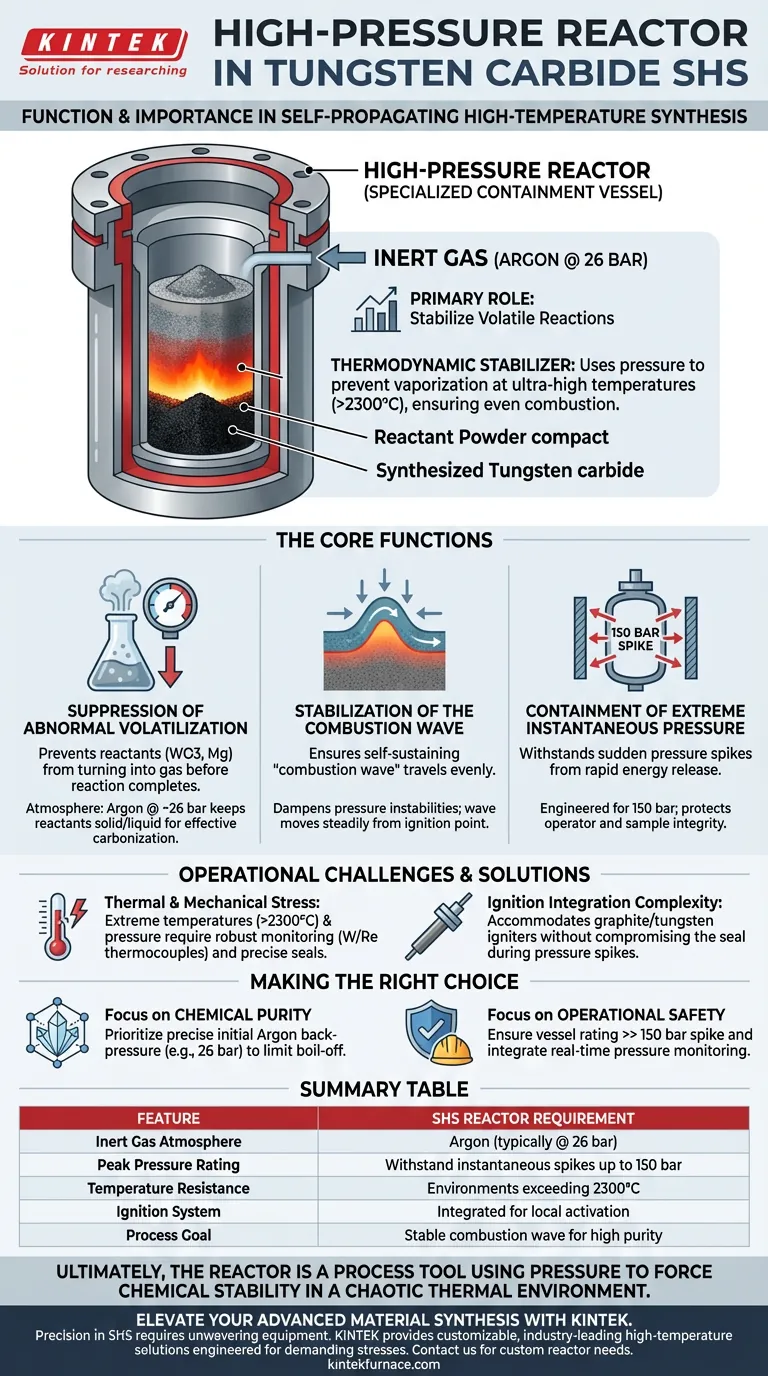

Dans la Synthèse Auto-propagative à Haute Température (SHS) du carbure de tungstène, le réacteur haute pression fonctionne comme une enceinte de confinement spécialisée conçue pour stabiliser les réactions chimiques volatiles dans des conditions extrêmes. Son rôle principal est de maintenir un environnement scellé rempli de gaz inerte à haute pression (généralement de l'argon à 26 bars) tout en résistant aux pics de pression internes instantanés pouvant atteindre jusqu'à 150 bars.

Le réacteur haute pression agit comme un stabilisateur thermodynamique, utilisant la pression du gaz inerte pour empêcher les réactifs de se vaporiser à des températures ultra-élevées, assurant ainsi que l'onde de combustion se propage uniformément à travers le matériau pour former du carbure de tungstène pur.

Les fonctions principales du réacteur

Suppression de la volatilisation anormale

La synthèse du carbure de tungstène (spécifiquement dans le système WO3-Mg-C) génère une chaleur immense, dépassant souvent 2300°C.

Sans pression externe suffisante, les réactifs tels que le magnésium et le trioxyde de tungstène se volatiliseront (se transformeront en gaz) avant que la réaction ne soit complète.

Le réacteur utilise une atmosphère de gaz argon à environ 26 bars pour supprimer cette volatilisation, maintenant les réactifs dans la phase solide ou liquide nécessaire à une carbonisation efficace.

Stabilisation de l'onde de combustion

Pour que la SHS réussisse, une "onde de combustion" auto-entretenue doit traverser le compact de poudre.

Les instabilités de pression ou d'expansion gazeuse peuvent perturber cette onde, entraînant des réactions incomplètes ou des défauts structurels.

Le réacteur fournit un volume scellé et contrôlé qui amortit ces instabilités, assurant que le front de réaction se déplace de manière constante du point d'allumage (déclenché par des électrodes en graphite) à travers l'ensemble du corps des réactifs.

Confinement de la pression instantanée extrême

La nature exothermique de cette réaction libère de l'énergie rapidement, créant des pics de pression soudains.

Les cuves de réaction standard échoueraient sous le stress mécanique causé par la dilatation rapide des gaz et de la chaleur.

Le réacteur haute pression est conçu pour résister à des pressions instantanées allant jusqu'à 150 bars, protégeant à la fois l'opérateur et l'intégrité de l'échantillon pendant les phases critiques d'allumage et de propagation.

Comprendre les défis opérationnels

Gestion du stress thermique et mécanique

Bien que le réacteur contienne la pression, les composants internes sont soumis à des environnements extrêmes.

Le système repose sur une surveillance robuste, telle que des thermocouples tungstène-rhénium (W/Re-20), pour suivre les températures qui peuvent dépasser les points de fusion des capteurs standards.

La conception de la cuve pour maintenir un joint parfait à 150 bars tout en accommodant des températures internes de 2300°C nécessite une ingénierie de précision et des protocoles de sécurité rigoureux.

Complexité de l'intégration de l'allumage

Le réacteur doit accueillir des sources d'énergie externes pour démarrer le processus sans compromettre le joint de pression.

Des électrodes en graphite et des allumeurs à fil de tungstène doivent être introduits dans la zone haute pression pour convertir l'énergie électrique en énergie thermique nécessaire à l'allumage local.

La défaillance des joints d'étanchéité pendant le pic de pression est un mode de défaillance courant qui doit être atténué par la conception.

Faire le bon choix pour votre projet

Lors de l'utilisation d'un réacteur haute pression pour la SHS, votre configuration dépendra des exigences spécifiques de votre résultat.

- Si votre objectif principal est la pureté chimique : Privilégiez la précision de la contre-pression d'argon initiale (par exemple, 26 bars) pour limiter strictement l'ébullition des réactifs et la perte de carbone.

- Si votre objectif principal est la sécurité opérationnelle : Assurez-vous que la cuve est homologuée bien au-dessus du pic attendu de 150 bars et intégrez une surveillance de pression en temps réel pour détecter immédiatement les défaillances d'étanchéité.

En fin de compte, le réacteur haute pression n'est pas seulement un conteneur, mais un outil de processus qui utilise la pression pour forcer la stabilité chimique dans un environnement thermique chaotique.

Tableau récapitulatif :

| Caractéristique | Fonction/Exigence du réacteur SHS |

|---|---|

| Atmosphère de gaz inerte | Argon (typiquement @ 26 bars) pour supprimer la volatilisation des réactifs |

| Indice de pression de pointe | Doit résister aux pics instantanés jusqu'à 150 bars |

| Résistance à la température | Fonctionne dans des environnements dépassant 2300°C |

| Système d'allumage | Électrodes en graphite/fil de tungstène intégrées pour une activation locale |

| Objectif du processus | Assure la propagation stable de l'onde de combustion pour une haute pureté |

Élevez votre synthèse de matériaux avancés avec KINTEK

La précision dans la Synthèse Auto-propagative à Haute Température (SHS) nécessite un équipement qui ne faiblit jamais sous pression. KINTEK fournit des solutions haute température personnalisables et leaders de l'industrie, y compris des systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, conçus pour résister aux contraintes thermiques et mécaniques les plus exigeantes. Soutenus par une R&D experte et une fabrication de classe mondiale, nous aidons les laboratoires de recherche et les fabricants industriels à obtenir une pureté de matériau et une sécurité de processus supérieures.

Prêt à optimiser votre production de carbure de tungstène ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en réacteurs personnalisés !

Guide Visuel

Références

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un environnement sous vide ou sous gaz inerte est-il requis pendant le broyage à billes ? Protégez la pureté de votre alliage nanocristallin

- Pourquoi l'uniformité des films est-elle importante dans la fabrication des semi-conducteurs ? Assurer des performances et un rendement élevés des dispositifs

- Que se passe-t-il pendant l'étape de recristallisation du recuit ? Restaurer la ductilité et réinitialiser la microstructure

- Pourquoi le recuit thermique des substrats natifs est-il requis pour le β-Ga2O3 ? Optimisez la base de votre croissance épitaxiale

- Quelle est la fonction de l'environnement à 1500 °C dans la carbonisation du bois ? Débloquez le carbone fonctionnel haute performance

- Quels sont les avantages du processus de re-revêtement ? Augmentez la capacité d'adsorption au-delà des performances d'origine

- Quelle est la différence entre les procédés métallurgiques traditionnels et la métallurgie des poudres ? Choisissez le bon procédé métallurgique

- Quel rôle jouent les bains-marie ou les fours à température constante dans le procédé sol-gel pour les arogels de carbone ? Maîtriser la cinétique