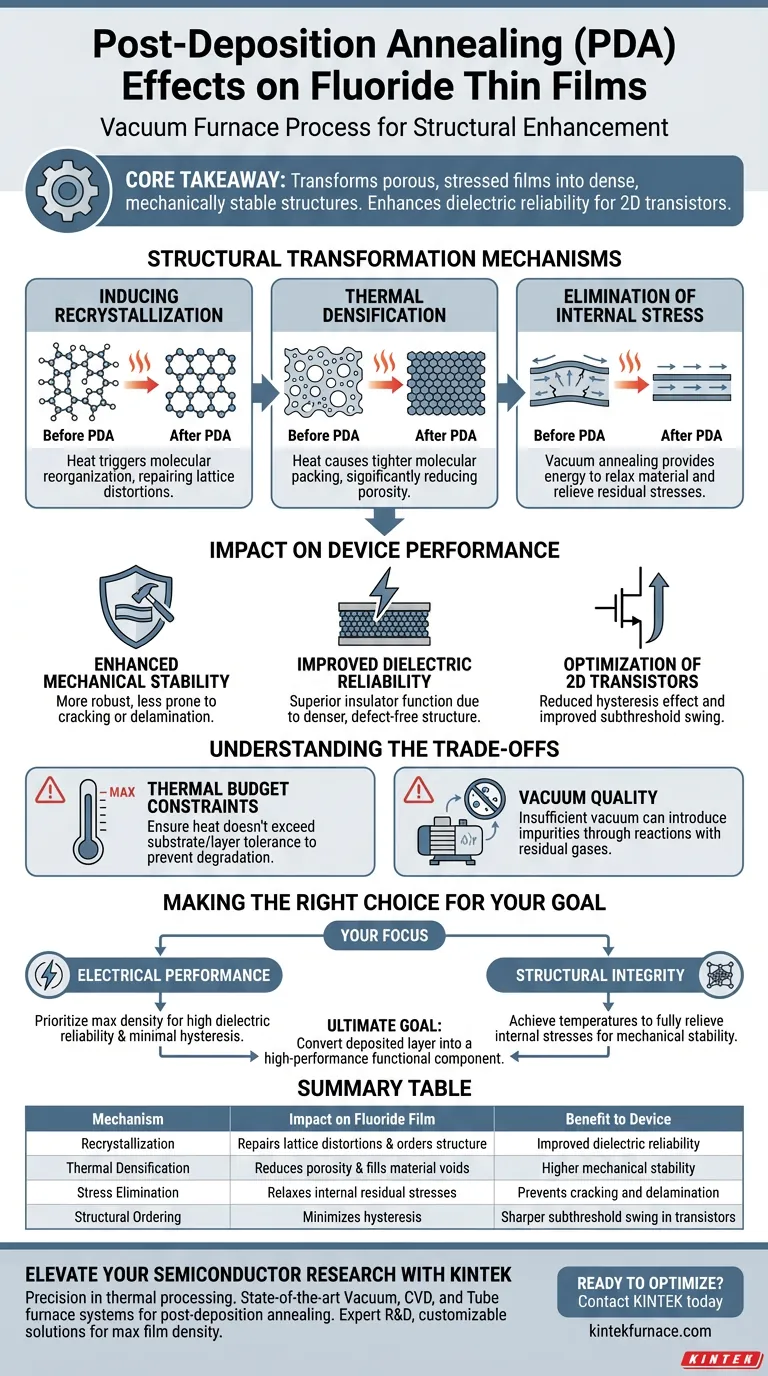

Le recuit post-dépôt (PDA) effectué dans un four sous vide est un traitement thermique essentiel conçu pour améliorer structurellement les couches minces de fluorure par recristallisation et densification thermique. En appliquant une chaleur contrôlée dans un environnement sous vide, ce processus réduit considérablement la porosité du film et élimine efficacement les contraintes résiduelles internes générées lors du dépôt initial.

Idée clé : Le processus PDA transforme les couches minces de fluorure d'un état poreux et contraint en une structure dense et mécaniquement stable. Ce raffinement physique améliore directement la fiabilité diélectrique, essentielle pour minimiser l'hystérésis et améliorer le sous-seuil dans les applications de transistors 2D.

Mécanismes de transformation structurelle

Induction de la recristallisation

L'application d'énergie thermique pendant le PDA permet aux molécules de la couche de fluorure de se réorganiser. Cela déclenche la recristallisation, réparant les distorsions du réseau et favorisant une structure interne plus ordonnée.

Densification thermique

Lorsque le film est chauffé, le matériau subit une densification, ce qui amène les molécules à se tasser plus étroitement. Ce compactage physique réduit considérablement la porosité, éliminant les vides qui pourraient autrement compromettre l'intégrité du matériau.

Élimination des contraintes internes

Les processus de dépôt laissent souvent le film avec des niveaux élevés de contraintes résiduelles internes. Le recuit sous vide fournit l'énergie nécessaire pour détendre le matériau, éliminant efficacement ces contraintes et empêchant les défaillances structurelles futures.

Impact sur les performances de l'appareil

Stabilité mécanique améliorée

En éliminant les contraintes internes et en réduisant la porosité, le film devient plus robuste. Cette stabilité mécanique garantit que le film est moins sujet aux défauts physiques tels que la fissuration ou la délamination au fil du temps.

Fiabilité diélectrique améliorée

Les améliorations structurelles se traduisent directement par des performances électriques. Un film plus dense et sans défaut offre une fiabilité diélectrique supérieure, fonctionnant plus efficacement comme isolant dans les composants électroniques.

Optimisation des transistors 2D

Pour les transistors 2D, la qualité du film de fluorure est primordiale. Le processus PDA contribue à une réduction de l'effet d'hystérésis et à une amélioration du sous-seuil, conduisant à un comportement de commutation plus net et plus efficace.

Comprendre les compromis

Contraintes du budget thermique

Bien que le recuit améliore la qualité du film, il nécessite d'exposer l'ensemble de l'appareil à la chaleur. Vous devez vous assurer que le budget thermique ne dépasse pas la tolérance du substrat ou des autres couches sous-jacentes, ce qui pourrait entraîner une diffusion ou une dégradation indésirable.

Qualité du vide

L'efficacité de ce processus dépend fortement de l'environnement sous vide. Si la pression du vide est insuffisante, les gaz résiduels peuvent réagir avec le film de fluorure pendant le chauffage, introduisant potentiellement de nouvelles impuretés plutôt que d'éliminer les défauts.

Faire le bon choix pour votre objectif

Pour maximiser les avantages du recuit post-dépôt, alignez les paramètres du processus sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la performance électrique : Privilégiez les programmes de recuit qui maximisent la densité pour garantir une fiabilité diélectrique élevée et une hystérésis minimale dans les opérations des transistors.

- Si votre objectif principal est l'intégrité structurelle : Concentrez-vous sur l'obtention de températures suffisantes pour relâcher complètement les contraintes résiduelles internes, garantissant une stabilité mécanique à long terme.

L'objectif ultime du PDA sous vide est de convertir une couche déposée en un composant fonctionnel haute performance grâce à un ordonnancement structurel rigoureux.

Tableau récapitulatif :

| Mécanisme | Impact sur le film de fluorure | Bénéfice pour l'appareil |

|---|---|---|

| Recristallisation | Répare les distorsions du réseau et ordonne la structure | Fiabilité diélectrique améliorée |

| Densification thermique | Réduit la porosité et remplit les vides du matériau | Stabilité mécanique plus élevée |

| Élimination des contraintes | Détend les contraintes résiduelles internes | Prévient la fissuration et la délamination |

| Ordonnancement structurel | Minimise l'hystérésis | Sous-seuil plus net dans les transistors |

Élevez votre recherche en semi-conducteurs avec KINTEK

La précision dans le traitement thermique est la clé pour libérer tout le potentiel des couches minces de fluorure. KINTEK fournit des systèmes de fours sous vide, CVD et à tubes de pointe, spécialement conçus pour répondre aux exigences rigoureuses du recuit post-dépôt.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire personnalisables à haute température garantissent un contrôle précis de la température et une intégrité de vide élevée, vous permettant d'atteindre une densité de film maximale et une fiabilité diélectrique supérieure pour vos applications de transistors 2D.

Prêt à optimiser la qualité de vos couches minces ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques de projet avec nos spécialistes techniques.

Guide Visuel

Références

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle est la plage de pression d'un four à chambre à atmosphère dans des conditions normales ? Découvrez comment il protège vos matériaux

- Pourquoi un four à atmosphère cylindrique est-il utilisé pour le processus d'élimination du sel dans la fabrication d'acier inoxydable poreux ?

- Pourquoi la pression positive est-elle importante dans les fours à atmosphère contrôlée ? Assurer la sécurité et la qualité dans le traitement thermique

- Qu'est-ce qu'un four de laboratoire à atmosphère contrôlée ? Maîtrisez le traitement précis des matériaux et évitez l'oxydation

- Quel est l'objectif d'un four à atmosphère ? Contrôler les environnements gazeux pour un traitement de matériaux supérieur

- Quels matériaux sont généralement utilisés pour construire la chambre de chauffage dans les fours à atmosphère contrôlée ? Découvrez les meilleures options pour votre laboratoire

- Quel est le but du traitement thermique secondaire dans un four de recuit ? Améliorer la stabilité du matériau S@Se-ZnS/HSC

- Qu'est-ce qu'un four de brasage ? Réalisez des assemblages métalliques supérieurs et sans oxydation