À la base, un four de brasage est un équipement industriel spécialisé qui assemble des composants métalliques en les chauffant dans un environnement hautement contrôlé. Il utilise un métal d'apport avec un point de fusion inférieur à celui des pièces de base, qui fond et s'écoule dans le joint par capillarité. Après refroidissement, ce métal d'apport se solidifie pour créer une liaison métallurgique solide, propre et sans jamais faire fondre les composants eux-mêmes.

La véritable valeur d'un four de brasage ne réside pas simplement dans la chaleur qu'il fournit, mais dans le contrôle environnemental précis qu'il offre. En gérant l'atmosphère, notamment en créant un vide, il élimine les contaminants comme l'oxygène pour produire des liaisons exceptionnellement solides et propres, inatteignables avec les méthodes à l'air libre.

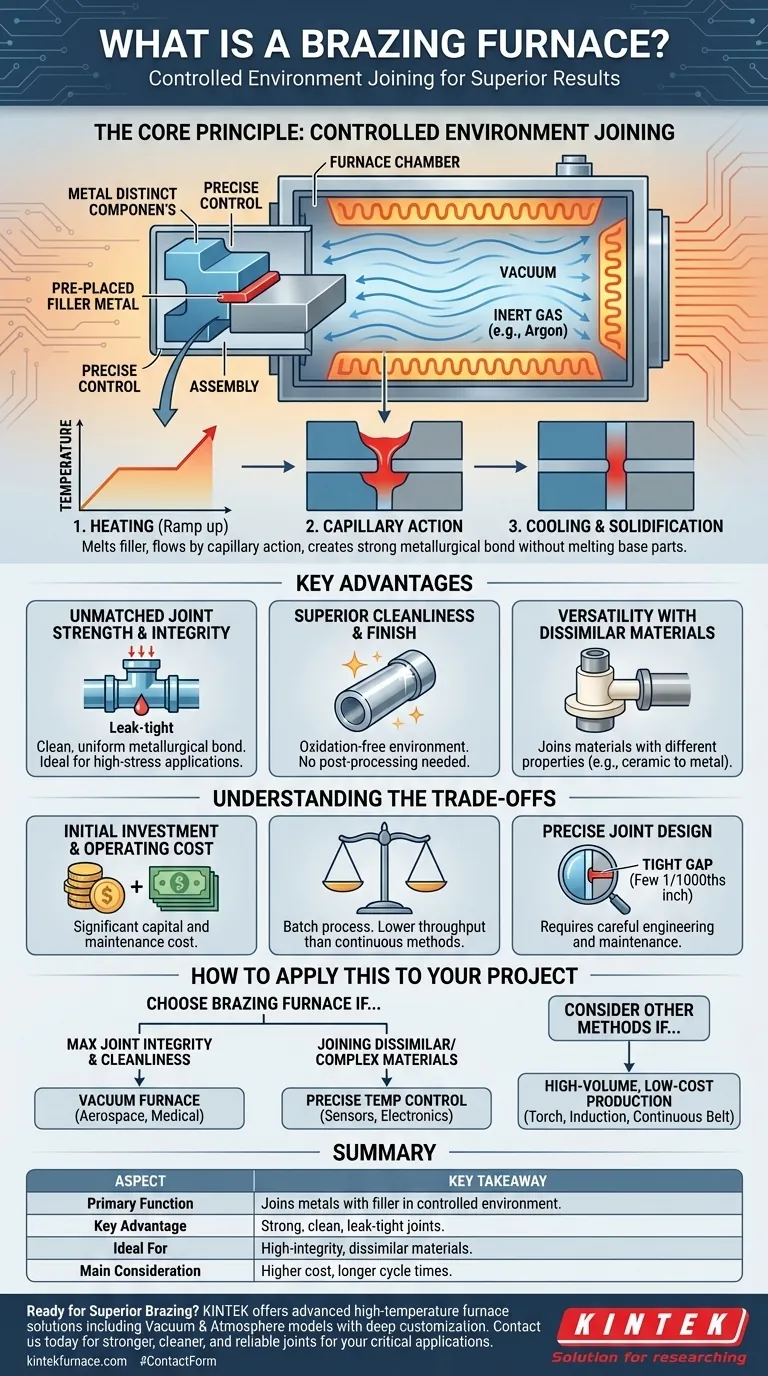

Le principe fondamental : l'assemblage en environnement contrôlé

Le brasage au four est fondamentalement un processus de précision. Il va au-delà du chauffage brutal au chalumeau pour un cycle thermique méticuleusement géré dans une atmosphère confinée.

Comment le processus se déroule

Tout d'abord, les composants métalliques sont assemblés avec le métal d'apport pré-positionné au niveau du joint. L'ensemble est ensuite chargé dans le four. La chambre du four est scellée et l'atmosphère est modifiée – souvent en créant un vide ou en introduisant un gaz inerte. La température est ensuite augmentée jusqu'à un point précis au-dessus du point de fusion du métal d'apport, mais en toute sécurité en dessous de celui des métaux de base.

Le métal d'apport fondu est aspiré dans l'espace étroit entre les pièces par action capillaire. Après un temps défini à température, l'assemblage est refroidi de manière contrôlée. Le métal d'apport se solidifie, formant une liaison permanente et de haute intégrité entre les pièces.

Le rôle critique de l'atmosphère

L'environnement contrôlé est ce qui distingue le brasage au four des autres méthodes. À l'air libre, le chauffage des métaux provoque l'oxydation, une forme de corrosion qui crée une couche d'oxyde faible et cassante à la surface. Cette couche empêche le métal d'apport de mouiller correctement les matériaux de base, ce qui entraîne un joint de mauvaise qualité ou défaillant.

Un four de brasage sous vide est la référence en matière de contrôle. En éliminant presque tout l'air, il crée un environnement propre et sans oxydation, garantissant que le joint final est aussi solide et pur que possible.

Principaux avantages dans les applications industrielles

Le contrôle offert par un four de brasage se traduit directement par des avantages tangibles pour la fabrication de pièces complexes ou de haute performance.

Résistance et intégrité inégalées des joints

Parce que le processus crée une liaison métallurgique propre et uniforme sur toute la surface du joint, la connexion résultante est incroyablement solide et souvent étanche. Cela rend le brasage au four idéal pour les composants qui doivent résister à des pressions ou des contraintes élevées.

Propreté et finition supérieures

Sans oxydation, l'assemblage brasé sort du four propre et ne nécessite souvent aucune post-traitement ou nettoyage. Cela permet d'économiser du temps et des ressources tout en produisant un produit visuellement supérieur.

Polyvalence avec des matériaux dissemblables

Le contrôle précis de la température du four permet d'assembler des matériaux aux propriétés très différentes, tels que les céramiques et les métaux. Ceci est extrêmement difficile à réaliser avec des méthodes de chauffage moins contrôlées, ce qui rend le brasage au four essentiel pour les composants avancés comme les capteurs et l'électronique de haute performance.

Comprendre les compromis

Bien que puissant, le brasage au four n'est pas la solution à tous les défis d'assemblage. L'objectivité exige de reconnaître ses limites.

Investissement initial et coût d'exploitation

Les fours de brasage, en particulier les modèles sous vide avancés, représentent un investissement en capital important. Ce sont des machines complexes qui nécessitent une infrastructure et une maintenance spécialisées, ce qui entraîne des coûts d'exploitation plus élevés par rapport aux méthodes plus simples comme le brasage au chalumeau.

Temps de cycle et débit

Le brasage au four est généralement un processus par lots. Le temps nécessaire pour charger le four, créer un vide, exécuter le cycle thermique et refroidir peut être long. Cela se traduit par un débit inférieur à celui des méthodes de brasage continu ou manuel, ce qui le rend moins adapté à certaines lignes de production à grand volume.

Exigence de conception précise des joints

Le processus repose sur l'action capillaire pour distribuer le métal d'apport. Cela signifie que l'espace entre les composants à assembler doit être soigneusement conçu et maintenu – généralement seulement quelques millièmes de pouce. Cela ajoute une couche de complexité à la conception des pièces et au processus de fabrication.

Comment appliquer cela à votre projet

Le choix de la bonne méthode d'assemblage dépend entièrement des exigences techniques et des objectifs commerciaux de votre projet.

- Si votre objectif principal est une intégrité et une propreté maximales des joints : Un four de brasage sous vide est le choix supérieur pour créer des liaisons sans oxydation et à haute résistance, en particulier pour les applications critiques dans l'aérospatiale, le médical ou l'électronique.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou complexes : Le contrôle précis de la température d'un four est essentiel pour lier avec succès des matériaux comme les céramiques aux métaux ou des pièces aux géométries complexes.

- Si votre objectif principal est une production à grand volume et à faible coût : Des méthodes plus simples comme le brasage au chalumeau, par induction ou au four à bande continue pourraient être plus rentables, car elles offrent des temps de cycle plus rapides pour des applications moins critiques.

En fin de compte, choisir d'utiliser un four de brasage est une décision stratégique visant à privilégier la qualité, la fiabilité et la polyvalence des matériaux dans votre conception.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Fonction principale | Assemble des composants métalliques à l'aide d'un métal d'apport dans un environnement contrôlé. |

| Avantage clé | Crée des joints exceptionnellement solides, propres et étanches sans faire fondre les pièces de base. |

| Idéal pour | Applications de haute intégrité dans l'aérospatiale, le médical et l'électronique ; assemblage de matériaux dissemblables. |

| Considération principale | Investissement initial plus élevé et temps de cycle plus longs par rapport aux méthodes plus simples. |

Prêt à obtenir des résultats de brasage supérieurs ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques en matière de brasage.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à créer des joints plus solides, plus propres et plus fiables pour vos applications critiques.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés