La pression positive est le paramètre de contrôle de sécurité et de qualité le plus critique dans le fonctionnement des fours à atmosphère contrôlée. Essentiellement, il s'agit d'une mesure de sécurité proactive qui garantit que toute fuite dans le système du four s'échappe vers l'extérieur et non vers l'intérieur. En maintenant une pression à l'intérieur du four légèrement supérieure à celle de l'air ambiant environnant, vous empêchez l'oxygène d'entrer et de se mélanger aux gaz de procédé combustibles, ce qui créerait un risque grave d'explosion et compromettrait l'intégrité métallurgique des pièces traitées.

Un four à atmosphère contrôlée est conçu pour être un système étanche. Le maintien d'une légère pression positive garantit que toutes les fuites s'échappent du four et n'y pénètrent pas, garantissant ainsi à la fois la sécurité de l'opération et l'intégrité de l'atmosphère contrôlée.

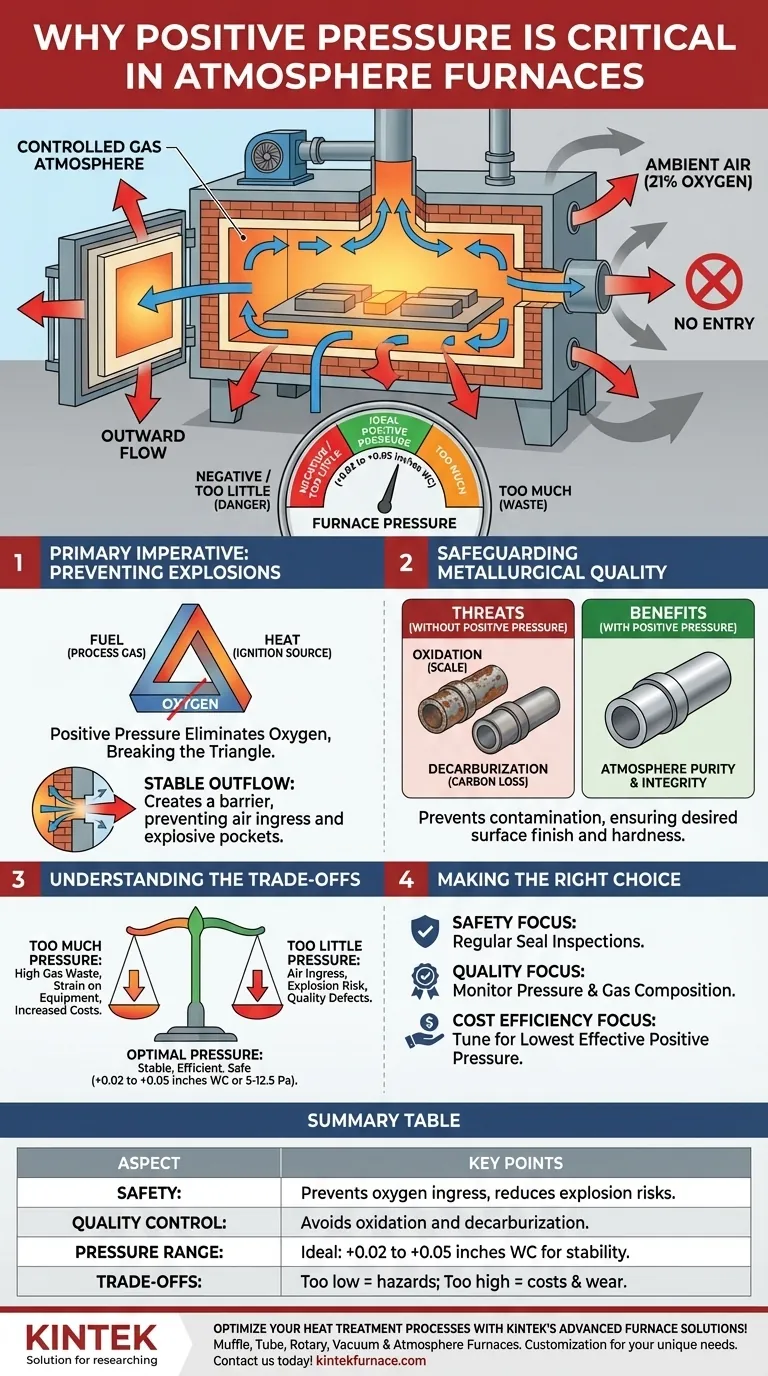

L'impératif principal : Prévenir les explosions

La raison la plus cruciale pour maintenir la pression positive est d'atténuer le risque d'explosion du four. C'est un principe fondamental de la sécurité des procédés de chauffage industriel.

Le triangle du feu dans le contexte d'un four

Pour qu'une explosion se produise, trois éléments sont nécessaires : le combustible, l'oxygène et une source d'inflammation. Dans un four à atmosphère contrôlée, vous avez deux de ces éléments par conception : le gaz de procédé inflammable (le combustible) et les températures élevées (la source d'inflammation).

La pression positive est le contrôle d'ingénierie qui élimine de manière fiable le troisième élément : l'oxygène.

Comment les fuites deviennent des dangers

Les fours présentent de nombreux points de fuite potentiels : joints de porte, arbres de ventilateur, orifices de thermocouple et joints de maçonnerie. Si la pression interne était neutre ou négative, l'un de ces points agirait comme un aspirateur, aspirant l'air extérieur dans la zone chaude.

Cette entrée d'air (environ 21 % d'oxygène) peut créer des poches localisées de mélanges explosifs. Lorsque ces poches rencontrent la chaleur inhérente du four, une déflagration ou une explosion peut se produire.

Le rôle d'un flux sortant stable

En assurant une légère pression positive constante, vous créez un flux sortant doux et continu du gaz d'atmosphère par ces mêmes points de fuite. Ce flux sortant agit comme une barrière, empêchant physiquement l'air de pénétrer dans la chambre.

Sauvegarder la qualité métallurgique

Au-delà de la sécurité, la pression positive est essentielle pour maintenir l'atmosphère spécifique et contrôlée requise pour un traitement thermique de haute qualité. L'intrusion d'air est une forme de contamination qui ruine le processus.

La menace d'oxydation

L'oxygène de l'air réagira facilement avec la surface chaude des pièces en acier. Cette réaction forme une couche indésirable d'oxyde de fer, communément appelée calamine.

Cette calamine peut ruiner l'état de surface, nuire aux tolérances dimensionnelles et créer des problèmes pour les processus post-traitement tels que le placage ou le revêtement.

Prévenir la décarburation indésirable

Même de petites quantités d'oxygène et la vapeur d'eau présente dans l'air peuvent réagir avec le carbone à la surface de l'acier. Ce processus, appelé décarburation, retire le carbone de l'acier, laissant une couche externe molle.

Pour les procédés tels que la cémentation ou le durcissement neutre, où une surface dure et riche en carbone est l'objectif principal, la décarburation est un échec critique qui rend les pièces inutilisables.

Assurer la pureté de l'atmosphère

Les fabricants dépensent des ressources importantes pour générer et fournir des mélanges de gaz précis (par exemple, gaz endothermique, mélanges azote-méthanol). La pression positive garantit que cette atmosphère soigneusement conçue reste pure et remplit sa fonction métallurgique prévue sans contamination.

Comprendre les compromis : trouver la pression optimale

Le contrôle de la pression ne consiste pas à maximiser la pression ; il s'agit de maintenir une cible stable et spécifique. Une pression excessive et insuffisante crée des problèmes.

Le problème d'une pression trop élevée

Une pression positive inutilement élevée est coûteuse et inefficace. Elle force un grand volume de gaz de procédé onéreux à s'échapper du four, augmentant considérablement les coûts opérationnels.

Une pression extrêmement élevée peut également exercer une contrainte excessive sur les portes, les joints et les structures réfractaires du four, accélérant potentiellement l'usure.

Le danger d'une pression trop faible

Faire fonctionner le four avec une pression positive insuffisante (ou pire, une pression négative) est la condition la plus dangereuse. Elle réintroduit le risque d'entrée d'air, menant directement aux dangers pour la sécurité et aux défauts de qualité mentionnés ci-dessus. Les fluctuations proches de la pression zéro sont très instables et doivent être évitées.

La plage de pression idéale

L'objectif standard de l'industrie est une pression positive légère mais constante. Celle-ci est généralement mesurée en pouces de colonne d'eau (WC) ou en Pascals (Pa).

Une plage cible courante est de +0,02 à +0,05 pouces WC (environ 5 à 12,5 Pa). C'est suffisant pour assurer un flux sortant constant, mais suffisamment bas pour minimiser le gaspillage de gaz.

Faire le bon choix pour votre opération

Atteindre une pression de four stable nécessite une approche globale qui combine une conception de système appropriée, une surveillance diligente et un entretien régulier.

- Si votre priorité principale est la sécurité : Inspectez et entretenez régulièrement tous les joints, garnitures et points de fuite potentiels du four pour garantir que la pression positive que vous établissez est efficace.

- Si votre priorité principale est la qualité du produit : Surveillez continuellement la pression du four ainsi que la composition du gaz (par exemple, point de rosée, potentiel de carbone) pour corréler les écarts de pression avec les changements atmosphériques.

- Si votre priorité principale est la rentabilité : Réglez votre système de contrôle de pression pour maintenir la pression positive efficace la plus basse, prévenant à la fois l'entrée d'air et la consommation excessive de gaz.

En fin de compte, maîtriser la pression du four n'est pas seulement une étape procédurale ; c'est le fondement d'un traitement thermique sûr, constant et rentable.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Sécurité | Prévient l'entrée d'oxygène, réduisant les risques d'explosion en maintenant un flux de gaz vers l'extérieur. |

| Contrôle de la qualité | Évite l'oxydation et la décarburation, assurant l'intégrité de la pièce et l'état de surface. |

| Plage de pression | Idéal : +0,02 à +0,05 pouces WC (5-12,5 Pa) pour la stabilité et l'efficacité. |

| Compromis | Trop basse : risques pour la sécurité ; trop élevée : coûts accrus et usure. |

Optimisez vos procédés de traitement thermique avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours Muffle, Tube, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la sécurité, la qualité et la rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos opérations !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés