La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt chimique en phase vapeur assisté par plasma (PECVD) réside dans la manière dont ils fournissent l'énergie au processus de dépôt. Le CVD conventionnel utilise une chaleur élevée pour déclencher les réactions chimiques, tandis que le PECVD utilise un gaz excité, ou plasma, pour obtenir le même résultat à des températures beaucoup plus basses.

Le choix entre le CVD et le PECVD ne concerne pas lequel est supérieur, mais lequel est approprié. La décision essentielle repose sur un facteur critique : si votre matériau de substrat peut supporter les températures élevées requises par le CVD conventionnel.

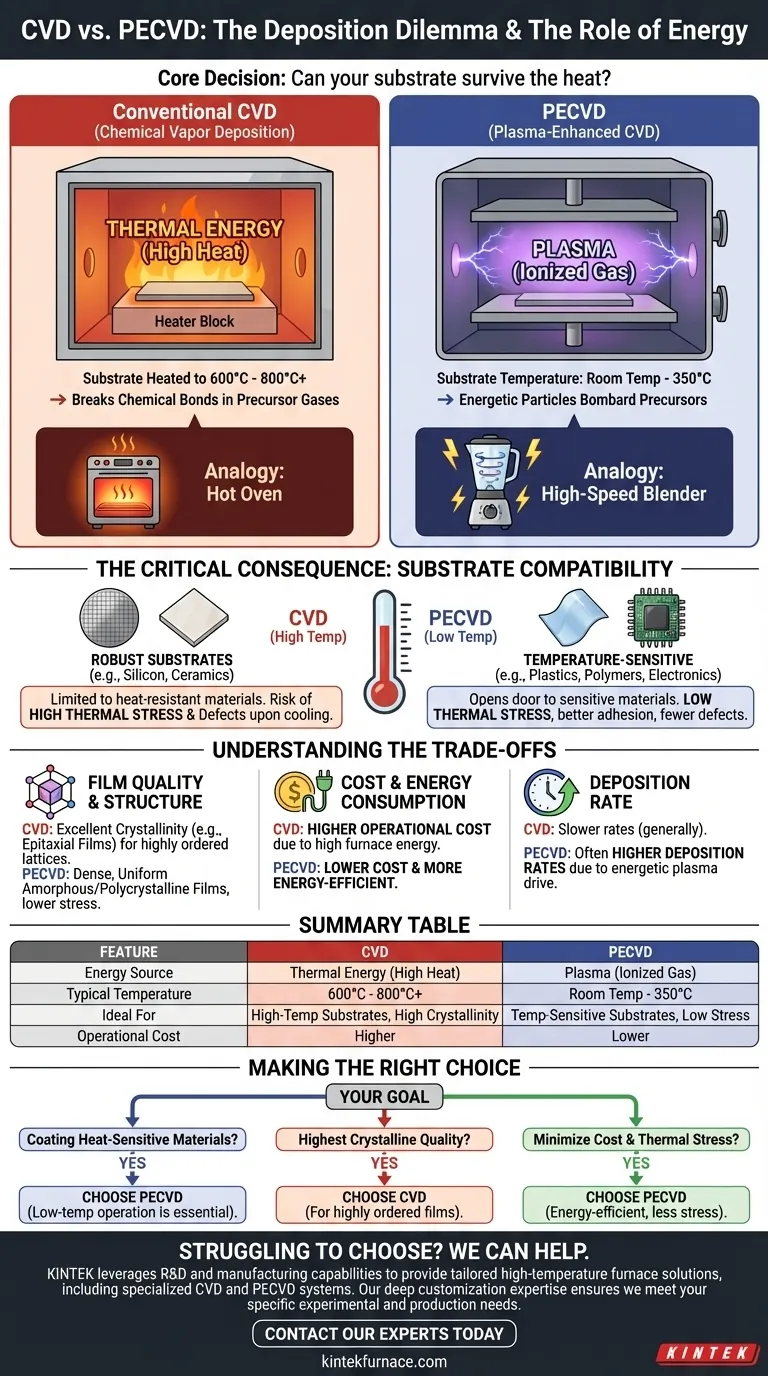

La différence fondamentale : Comment l'énergie est fournie

Pour déposer une couche mince, les gaz précurseurs doivent être décomposés et réagir. Le CVD et le PECVD adoptent deux approches distinctes pour fournir l'énergie nécessaire à cette réaction.

Comment fonctionne le CVD conventionnel : Le pouvoir de la chaleur

Le CVD conventionnel repose exclusivement sur l'énergie thermique. Le substrat est chauffé à des températures très élevées, généralement entre 600°C et 800°C, et parfois même plus.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs, leur permettant de réagir et de former un film solide à la surface du substrat. Considérez cela comme l'utilisation d'un four très chaud pour cuire un revêtement sur une surface.

Comment fonctionne le PECVD : Le pouvoir du plasma

Le PECVD découple l'énergie de réaction de la chaleur. Au lieu d'un four chaud, il utilise ce qui est essentiellement un champ à haute énergie pour créer un plasma.

Le plasma est un gaz ionisé contenant des électrons, des ions et des radicaux libres très énergétiques. Ces particules bombardent les molécules de gaz précurseur, les décomposant et créant des espèces réactives. Cela permet à la réaction de dépôt de se produire sans nécessiter de températures élevées, les températures du substrat variant souvent de la température ambiante à 350°C.

Ceci est analogue à l'utilisation d'un mixeur à grande vitesse au lieu d'une cuisinière. Les lames du mixeur (le plasma) décomposent les ingrédients (les précurseurs) par énergie cinétique, et non par énergie thermique.

La conséquence critique : La température de dépôt

La différence dans la source d'énergie entraîne une différence spectaculaire dans la température de fonctionnement, ce qui a de profondes implications pour le processus de fabrication et le produit final.

Pourquoi la température est importante pour les substrats

Les températures élevées du CVD conventionnel limitent son utilisation aux matériaux capables de résister à la chaleur, tels que les wafers de silicium, les céramiques ou certains métaux.

Le processus à basse température du PECVD ouvre la porte au revêtement de substrats sensibles à la température tels que les plastiques, les polymères et les composants électroniques complexes qui seraient endommagés ou détruits par le budget thermique du CVD. C'est pourquoi le PECVD est utilisé pour des applications telles que les revêtements anti-rayures sur les verres de lunettes.

Réduction des contraintes thermiques et des défauts

Lorsqu'un film est déposé à haute température puis refroidit, la différence de dilatation thermique entre le film et le substrat peut créer une contrainte thermique importante. Cette contrainte peut entraîner des fissures, une délaminage ou d'autres défauts.

Étant donné que le PECVD fonctionne à des températures beaucoup plus basses, il introduit beaucoup moins de contraintes thermiques, ce qui donne des films avec une meilleure adhérence, une densité plus élevée et moins de défauts de type trou d'épingle.

Comprendre les compromis

Bien que la basse température du PECVD soit un avantage significatif, le choix entre les deux méthodes implique de considérer le résultat souhaité et les contraintes opérationnelles.

Qualité et structure du film

Le PECVD est connu pour produire des films amorphes ou polycristallins de haute qualité qui sont denses et uniformes. L'environnement à faible contrainte est un avantage majeur.

Cependant, pour les applications nécessitant des films monocristallins hautement ordonnés, la chaleur élevée du CVD conventionnel peut être un avantage, car elle fournit l'énergie thermique nécessaire aux atomes pour s'organiser en un réseau cristallin parfait.

Coût et consommation d'énergie

L'exigence de haute température des fours CVD se traduit directement par une consommation d'énergie élevée et, par conséquent, des coûts opérationnels plus élevés.

Les systèmes PECVD, fonctionnant à température ambiante ou proche, sont nettement plus économes en énergie. Cela peut entraîner des économies de coûts substantielles, en particulier dans la fabrication à grand volume.

Vitesse de dépôt

En utilisant le plasma, le PECVD peut souvent atteindre des vitesses de dépôt plus élevées que les processus CVD thermiques. L'environnement plasma énergétique conduit activement la réaction vers l'avant, permettant aux films de croître plus rapidement.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte nécessite d'adapter les capacités du processus à vos objectifs techniques et commerciaux spécifiques.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PECVD est le choix clair et souvent le seul en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir la plus haute qualité cristalline sur un substrat robuste : Le CVD conventionnel est souvent la méthode préférée pour créer des films épitaxiaux hautement ordonnés.

- Si votre objectif principal est de minimiser les coûts opérationnels et les contraintes thermiques : Le PECVD offre un processus plus économe en énergie et moins stressant mécaniquement pour produire des films de haute qualité.

En fin de compte, comprendre le rôle de l'énergie dans chaque processus vous permet de choisir le bon outil pour créer le matériau souhaité sur votre substrat spécifique.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt Chimique en Phase Vapeur) | PECVD (CVD assisté par Plasma) |

|---|---|---|

| Source d'énergie | Énergie Thermique (Chaleur Élevée) | Plasma (Gaz Ionisé) |

| Température Typique | 600°C - 800°C+ | Température Ambiante - 350°C |

| Idéal Pour | Substrats à Haute Température (ex: Silicium, Céramiques) | Substrats Sensibles à la Température (ex: Plastiques, Polymères) |

| Qualité du Film | Excellente Cristallinité (ex: Films Épitaxiaux) | Films Amorphes/Polycristallins Denses et Uniformes |

| Coût Opérationnel | Plus Élevé (En Raison de la Consommation d'Énergie Élevée) | Plus Faible (Plus Économe en Énergie) |

Vous avez du mal à choisir le bon procédé de dépôt pour votre substrat unique et vos exigences de performance ?

Chez KINTEK, nous mettons à profit nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours à haute température avancées, y compris nos systèmes CVD et PECVD spécialisés. Notre expertise approfondie en matière de personnalisation garantit que nous pouvons adapter précisément l'équipement pour répondre à vos besoins expérimentaux et de production spécifiques, que vous ayez besoin de films à haute cristallinité sur des substrats robustes ou de revêtements à basse température sur des matériaux sensibles.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions sur mesure peuvent optimiser votre processus de dépôt de couches minces.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz