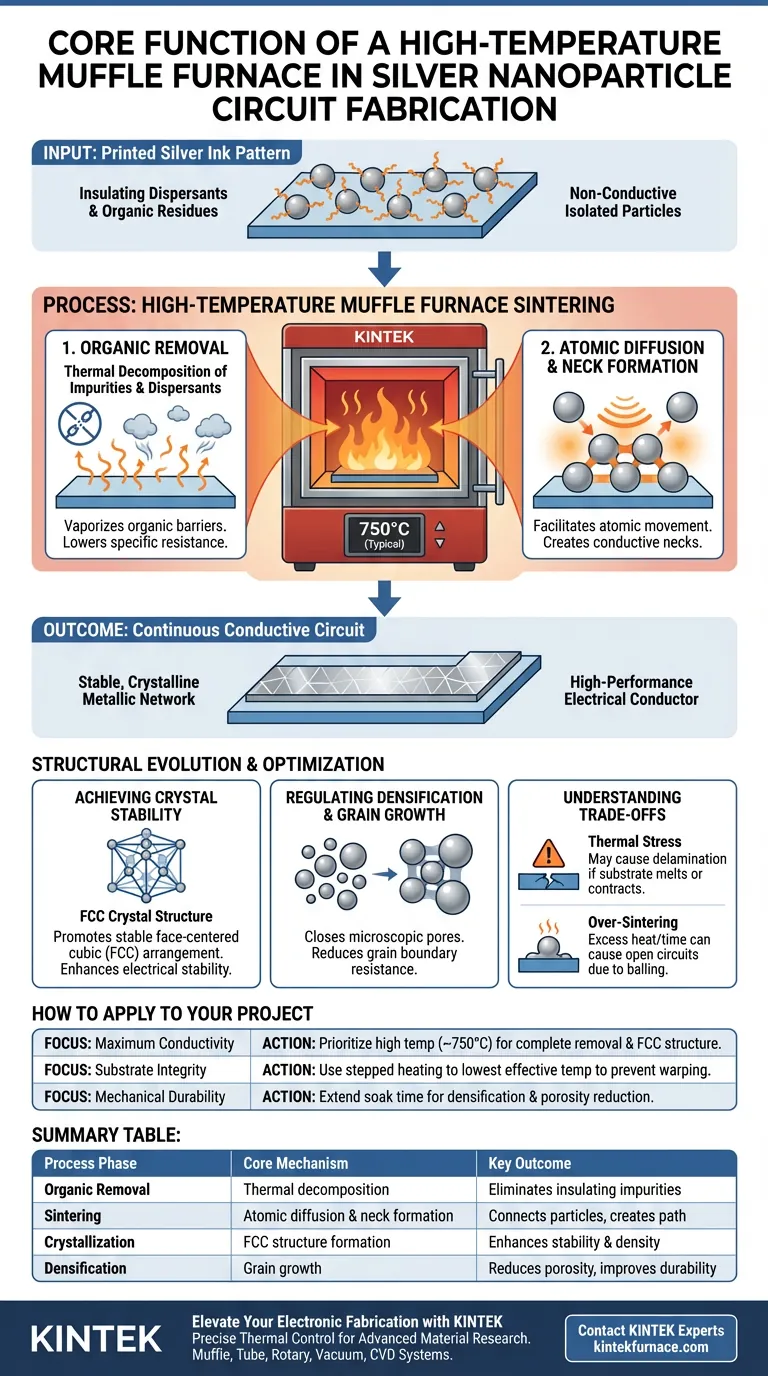

La fonction principale d'un four à moufle haute température est de faciliter le processus de frittage, qui transforme les nanoparticules d'argent isolées en un circuit conducteur continu. Il y parvient en fournissant un environnement à haute température (atteignant généralement 750°C) pour décomposer thermiquement les dispersants isolants et les résidus organiques. Cela permet aux atomes d'argent de diffuser, créant des "cols" physiques entre les particules qui établissent un chemin à faible résistance pour l'électricité.

Le four à moufle sert de point de transition critique où un motif imprimé d'encre d'argent devient un composant électronique fonctionnel. En gérant la décomposition thermique des impuretés et en favorisant la diffusion atomique, le four assure la formation d'un réseau métallique stable et cristallin.

La Mécanique de la Transformation Thermique

Élimination de la Barrière Organique

Avant le frittage, les nanoparticules d'argent sont recouvertes de dispersants et de résidus organiques qui les empêchent de s'agglomérer sous forme liquide. Ces revêtements sont essentiellement des isolants qui bloquent le flux d'électricité entre les particules.

Le four à moufle utilise une chaleur extrême pour déclencher la décomposition thermique, vaporisant ces chaînes organiques et impuretés biologiques. Cette étape est vitale car même des traces de carbone résiduel peuvent augmenter considérablement la résistance spécifique du circuit.

Diffusion Atomique et Formation de Cols

À mesure que la température augmente, les atomes d'argent à la surface des nanoparticules deviennent très mobiles. Cette énergie thermique facilite le mouvement des atomes à travers les frontières des particules, conduisant à la formation de ponts physiques appelés cols.

Ces cols fusionnent les particules individuelles en un réseau conducteur continu. Ce changement structurel est ce qui permet au matériau de passer d'une collection de points isolés à un conducteur électrique haute performance.

Évolution Structurelle et Cristallisation

Atteindre la Stabilité Cristalline

L'environnement de haute température du four fait plus que simplement faire fondre les surfaces ; il améliore la cristallisation interne de l'argent. Plus précisément, il favorise la formation d'une structure cristalline stable cubique à faces centrées (CFC).

Cette disposition CFC est la configuration la plus efficace et la plus stable pour les atomes d'argent dans un circuit conducteur. Une structure cristalline bien définie garantit que le circuit reste durable et maintient des propriétés électriques constantes dans le temps.

Régulation de la Densification et de la Croissance des Grains

Le chauffage contrôlé gère la densification des particules, qui est le processus de fermeture des pores microscopiques entre les nanoparticules. Cette réduction de la porosité rend le circuit final plus robuste mécaniquement et moins sujet aux défaillances.

Pendant cette phase, la croissance des grains se produit à mesure que les petits cristaux d'argent fusionnent en cristaux plus grands. Cela réduit le nombre de frontières de grains, qui sont des zones de résistance électrique plus élevée, améliorant ainsi la conductivité globale de la piste d'argent.

Comprendre les Compromis

Contraintes Thermiques et Limitations du Substrat

Bien que les hautes températures (750°C) soient excellentes pour la cristallisation de l'argent, elles dépassent les points de fusion de nombreux substrats courants comme les plastiques ou le verre de faible qualité. Vous devez vous assurer que la stabilité thermique de votre substrat correspond à la température de frittage requise pour l'encre d'argent.

Un refroidissement rapide après le cycle du four peut également introduire des contraintes thermiques. Si le film d'argent et le substrat se contractent à des vitesses différentes, cela peut entraîner une délamination ou des microfissures dans le circuit.

Sur-frittage et Discontinuité

Un temps ou une température excessifs dans le four à moufle peuvent entraîner un sur-frittage, où les particules d'argent migrent trop agressivement. Dans les cas extrêmes, cela fait "s'agglomérer" l'argent en raison de la tension superficielle, brisant la ligne continue et créant un circuit ouvert.

Trouver l'équilibre entre l'élimination de tous les sous-produits organiques et le maintien de l'intégrité géométrique du circuit est le principal défi du cycle thermique.

Comment Appliquer Cela à Votre Projet

Lors de l'intégration d'un four à moufle haute température dans votre flux de fabrication, votre approche doit être dictée par vos exigences de performance spécifiques.

- Si votre objectif principal est la conductivité maximale : Privilégiez des températures plus élevées proches de 750°C pour assurer l'élimination complète des matières organiques et une structure cristalline cubique à faces centrées stable.

- Si votre objectif principal est l'intégrité du substrat : Utilisez un profil de chauffage étagé pour atteindre la température de frittage effective la plus basse, empêchant le substrat de se déformer ou de fondre.

- Si votre objectif principal est la durabilité mécanique : Concentrez-vous sur la phase de densification en prolongeant le temps de "trempage" à la température maximale pour minimiser la porosité interne et la résistance des frontières de grains.

Un cycle thermique précisément contrôlé est le facteur déterminant pour transformer les nanoparticules d'argent d'une simple encre en un médium électronique haute performance.

Tableau Récapitulatif :

| Phase du Processus | Mécanisme Principal | Résultat Clé |

|---|---|---|

| Élimination des Matières Organiques | Décomposition thermique | Élimine les dispersants isolants et les impuretés |

| Frittage | Diffusion atomique et formation de cols | Connecte les particules en un chemin conducteur continu |

| Cristallisation | Formation de structure CFC | Améliore la stabilité électrique et la densité cristalline |

| Densification | Croissance des grains | Réduit la porosité pour une durabilité mécanique supérieure |

Élevez Votre Fabrication Électronique avec KINTEK

Un contrôle thermique précis fait la différence entre une piste défaillante et un circuit haute performance. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD de haute précision, tous personnalisables pour répondre aux exigences rigoureuses du frittage de nanoparticules d'argent et de la recherche avancée sur les matériaux.

Que vous visiez une conductivité maximale ou un traitement sensible au substrat, nos fours de laboratoire haute température offrent l'uniformité et la fiabilité dont votre projet a besoin.

Prêt à optimiser votre flux de frittage ?

Contactez les experts KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle industriel haute température est-il nécessaire pour la préparation de catalyseurs à base d'oxydes métalliques/alvéolaires ?

- Quelles sont les principales choses à ne pas faire lors de l'utilisation d'un four à moufle ?Évitez ces 12 erreurs coûteuses

- Quel rôle joue un four à moufle industriel haute température dans la calcination des poudres de titanate de baryum ?

- Comment un four à moufle à haute température est-il utilisé pour déterminer la teneur en cendres des échantillons d'asphalte ? Guide pour le succès en laboratoire

- Quel est le but de l'utilisation d'un four à haute température à 900°C pour les coquilles d'œufs ? Maîtriser la calcination pour la production de CaO

- Quel est l'objectif du four à moufle ? Atteindre un traitement à haute température, pur

- Comment les fours à moufle assurent-ils l'uniformité de la température ? Découvrez les principes clés de conception pour un chauffage précis

- Quelles sont les fonctionnalités d'économie d'énergie des fours à moufle modernes ? Boostez l'efficacité et réduisez les coûts dans votre laboratoire