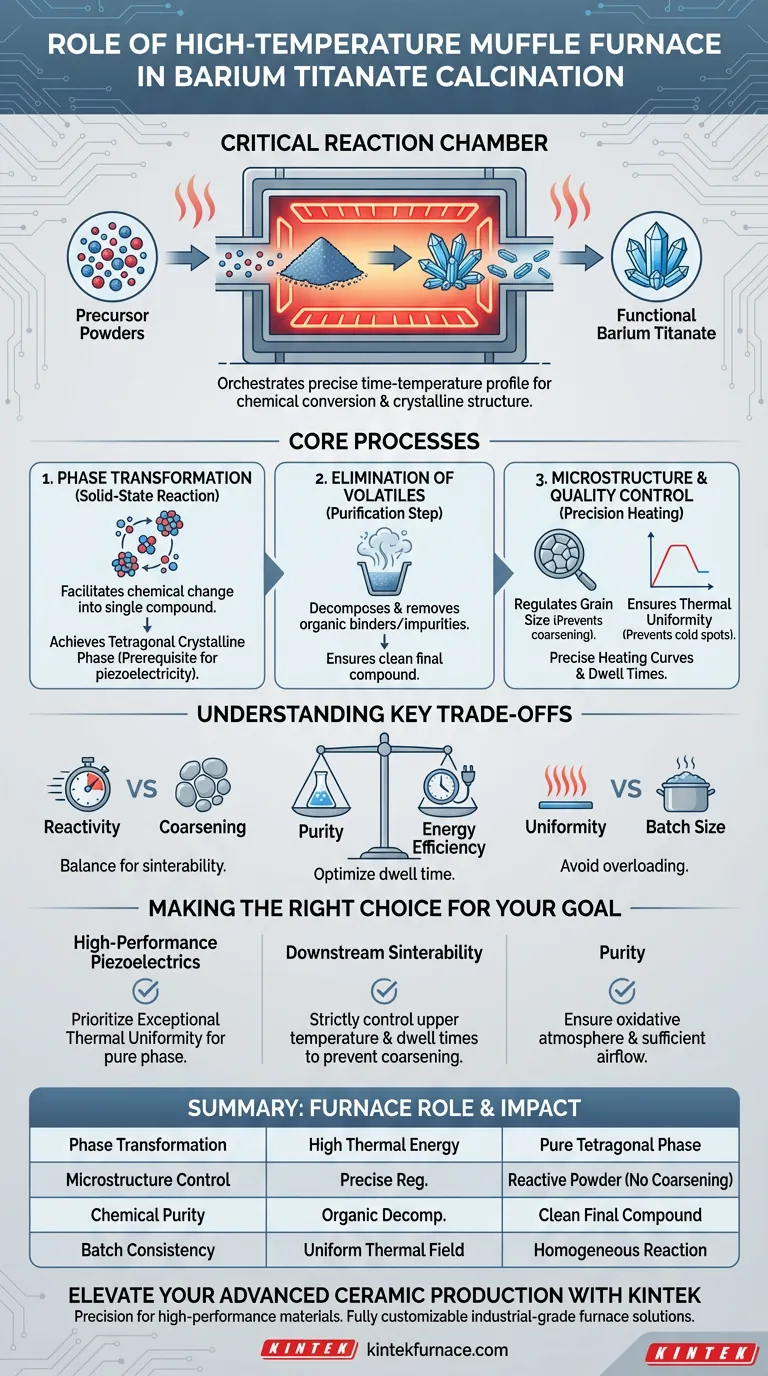

Un four à moufle industriel haute température sert de chambre de réaction critique pour transformer les mélanges chimiques bruts en titanate de baryum fonctionnel. Il fournit un environnement thermique strictement contrôlé qui pilote les réactions à l'état solide, convertissant les poudres précurseurs en la phase cristalline spécifique requise pour les applications piézoélectriques de haute performance.

Le four à moufle fait plus que simplement chauffer le matériau ; il orchestre le profil précis de temps et de température requis pour convertir chimiquement les précurseurs en une phase pure de titanate de baryum. Ce processus établit la cristallinité et la structure du grain qui définissent les propriétés électriques et mécaniques finales du matériau.

Le Mécanisme de Transformation de Phase

Faciliter les Réactions à l'État Solide

La fonction principale du four est de fournir l'énergie nécessaire à une réaction à l'état solide. Dans cet environnement, les poudres brutes physiquement mélangées subissent un changement chimique pour devenir un composé unique et unifié.

Cette réaction convertit le mélange initial en la phase spécifique de titanate de baryum. Sans cet apport thermique stable, le matériau resterait un mélange d'oxydes non réagis plutôt qu'une poudre céramique fonctionnelle.

Obtenir la Phase Cristalline Quadratique

Pour que le titanate de baryum présente des propriétés piézoélectriques, il doit posséder une structure cristalline spécifique. Le four pilote la poudre vers une phase cristalline quadratique stable.

Cette transformation de phase est le prérequis pour les capacités ferroélectriques du matériau. Si le four ne parvient pas à atteindre ou à maintenir la bonne température, la poudre peut rester dans une phase cubique non fonctionnelle ou contenir des impuretés secondaires.

Élimination des Composés Volatils

Le processus de calcination sert également d'étape de purification. L'environnement à haute température décompose et élimine efficacement les composants organiques résiduels, les tensioactifs ou les impuretés volatiles laissés par le processus de mélange.

Contrôle de la Microstructure et de la Qualité

Régulation de la Taille des Grains

Le contrôle de la température est directement lié à la morphologie des particules. Le four doit maintenir un équilibre qui assure une réaction complète sans provoquer de grossissement des grains.

Si la température est trop élevée ou incontrôlée, les particules peuvent devenir trop grosses. Le contrôle de la taille des grains à ce stade est vital pour la réactivité de la poudre lors des étapes de traitement ultérieures.

Assurer l'Uniformité Thermique

Un four à moufle industriel est conçu pour fournir une distribution uniforme du champ thermique. Cela garantit que la poudre au centre du lot subit exactement la même réaction que la poudre sur les bords.

L'uniformité empêche les "points froids" qui pourraient entraîner des réactions incomplètes. Une histoire thermique uniforme est essentielle pour créer un matériau homogène, monophasé.

Courbes de Chauffage Précises

Le four permet aux fabricants de programmer des vitesses de chauffage et des temps de maintien spécifiques. Par exemple, un protocole peut impliquer une montée en température à 800°C et un maintien pendant une durée définie pour affiner la structure cristalline.

Ces paramètres déterminent l'achèvement de la réaction. Un contrôle précis du "temps de maintien" garantit que la transformation de phase se termine complètement avant le début du cycle de refroidissement.

Comprendre les Compromis

Réactivité vs. Grossissement

Il existe un équilibre délicat entre la complétude de la réaction et la taille des particules. Des températures plus élevées accélèrent la réaction mais risquent de faire grossir les grains, ce qui réduit la sinterabilité de la poudre ultérieurement.

Pureté vs. Efficacité Énergétique

Des temps de maintien plus longs assurent l'élimination totale des impuretés organiques et la formation complète de la phase. Cependant, prolonger le cycle au-delà de ce qui est chimiquement nécessaire gaspille de l'énergie et réduit le débit de fabrication.

Uniformité vs. Taille du Lot

Augmenter la taille du lot dans un four industriel peut compromettre l'uniformité thermique. Si le four est surchargé, le centre du lit de poudre peut ne pas atteindre la température cible, entraînant des performances piézoélectriques incohérentes dans le produit final.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la calcination du titanate de baryum, vous devez aligner vos paramètres de four sur vos exigences matérielles spécifiques.

- Si votre objectif principal est les Piézoélectriques Haute Performance : Privilégiez un four avec une uniformité thermique exceptionnelle pour garantir que tout le lot atteigne la phase quadratique pure sans impuretés secondaires.

- Si votre objectif principal est la Sinterabilité en Aval : Contrôlez strictement les limites de température supérieures et les temps de maintien pour éviter le grossissement des grains, garantissant que la poudre reste réactive pour la densification finale.

- Si votre objectif principal est la Pureté : Assurez-vous que le four est capable de maintenir une atmosphère oxydante avec un flux d'air suffisant pour évacuer complètement les liants organiques décomposés et les composés volatils.

Le four à moufle n'est pas seulement une source de chaleur ; c'est l'outil qui définit l'identité chimique et le potentiel physique de votre poudre de titanate de baryum.

Tableau Récapitulatif :

| Objectif du Processus | Rôle du Four | Impact sur le Matériau |

|---|---|---|

| Transformation de Phase | Haute Énergie Thermique | Convertit les précurseurs en phase cristalline quadratique pure |

| Contrôle de la Microstructure | Régulation Précise de la Température | Empêche le grossissement des grains pour maintenir la réactivité de la poudre |

| Pureté Chimique | Décomposition Organique | Élimine les composés volatils et les tensioactifs pour un composé final propre |

| Cohérence du Lot | Champ Thermique Uniforme | Assure une réaction homogène sur l'ensemble du lit de poudre |

Améliorez Votre Production de Céramiques Avancées avec KINTEK

La précision est le fondement des matériaux piézoélectriques de haute performance. Chez KINTEK, nous comprenons que la calcination du titanate de baryum nécessite plus que de la simple chaleur : elle nécessite un environnement thermique strictement contrôlé.

Fort de notre R&D experte et de notre fabrication de classe mondiale, KINTEK propose des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire haute température. Tous nos systèmes sont entièrement personnalisables pour répondre à vos profils de température et exigences d'uniformité uniques, garantissant que vos poudres atteignent la structure de grain et l'identité chimique parfaites à chaque fois.

Prêt à optimiser vos propriétés matérielles ? Contactez-nous dès aujourd'hui pour parler à un spécialiste technique de nos solutions de fours industriels.

Guide Visuel

Références

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la porte du four doit-elle être manipulée pendant l'utilisation ? Assurer un fonctionnement sûr et prévenir les dommages

- Quelles mesures de sécurité faut-il prendre lors de la manipulation de thermocouples dans un four à moufle ? Conseils essentiels pour une utilisation en toute sécurité

- Quel rôle joue un four à moufle haute température dans l'analyse des composants des graines de Moringa oleifera ?

- Comment le four à moufle est-il conçu pour assurer un chauffage uniforme et sûr ? Découvrez son ingénierie de précision

- Comment un four à moufle assure-t-il l'uniformité de la température ? Découvrez la clé d'un contrôle précis de la chaleur

- Quelle est la fonction de la chambre à moufle dans le four ?Chauffage de précision et contrôle de la contamination

- Quelles sont les applications des fours à moufle ? Déverrouillez une chaleur propre et contrôlée pour votre laboratoire

- Comment le processus de calcination dans un four à moufle de précision affecte-t-il les nanoparticules de CuO ? Optimisez votre synthèse.