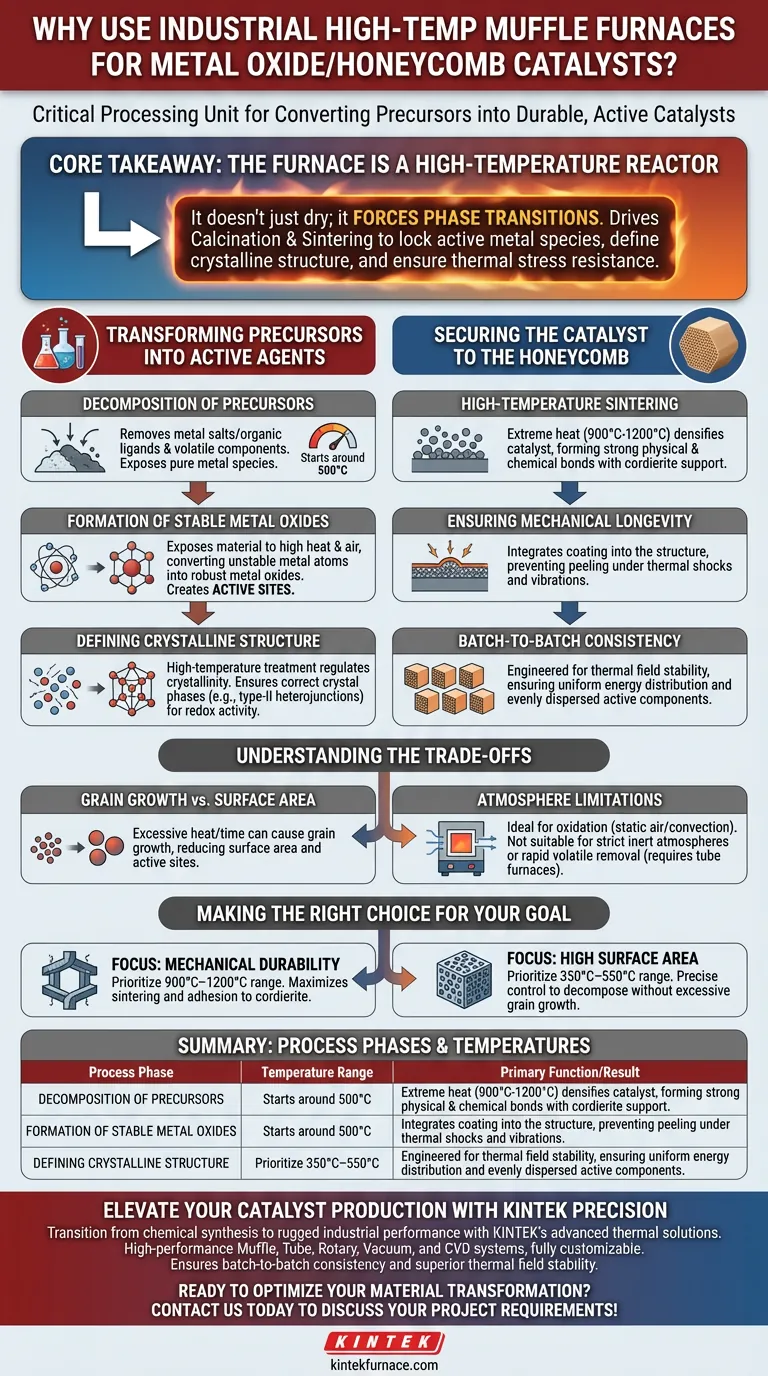

Les fours à moufle industriels haute température sont l'unité de traitement critique pour convertir les précurseurs chimiques bruts en catalyseurs d'oxydes métalliques durables et actifs. Ils fournissent l'environnement thermique précis nécessaire pour piloter les réactions thermochimiques en phase solide, garantissant que les précurseurs métalliques se lient chimiquement au substrat alvéolaire et se transforment en phases d'oxydes stables capables de résister à une utilisation industrielle.

Idée clé : Le four à moufle ne se contente pas de sécher le matériau ; il agit comme un réacteur à haute température qui force les transitions de phase. Il pilote les processus de calcination et de frittage requis pour fixer les espèces métalliques actives sur le substrat, définissant la structure cristalline du catalyseur et garantissant qu'il résiste au décollement ou à la désactivation sous contrainte thermique.

Transformation des précurseurs en agents actifs

Pour créer un catalyseur fonctionnel, il faut aller au-delà du simple mélange et parvenir à une transformation chimique. Le four à moufle facilite cela grâce à une application thermique contrôlée.

Décomposition des précurseurs

Les matières premières du catalyseur commencent souvent sous forme de sels métalliques (tels que des nitrates ou des acétates) ou de suspensions. Le four fournit un environnement oxydant stable, commençant souvent autour de 500°C, pour décomposer ces précurseurs. Cette étape brûle les ligands organiques et les composants volatils, ne laissant que les espèces métalliques pures.

Formation d'oxydes métalliques stables

Une fois les précurseurs décomposés, le four pilote le processus d'oxydation. En exposant le matériau à des températures élevées dans l'air, il convertit les atomes métalliques instables en oxydes métalliques robustes. Ce changement de phase est essentiel pour créer les sites actifs responsables des réactions catalytiques.

Définition de la structure cristalline

L'arrangement spécifique des atomes détermine l'efficacité d'un catalyseur. Le traitement à haute température régule la cristallinité du matériau. En respectant une courbe de température spécifique, le four assure la formation des phases cristallines correctes (telles que les hétérojonctions de type II), ce qui influence directement l'activité redox.

Fixation du catalyseur sur le support alvéolaire

Pour les catalyseurs alvéolaires (utilisant souvent des substrats en cordiérite), la fixation physique du matériau actif est aussi importante que sa composition chimique.

Frittage à haute température

Selon les normes industrielles primaires, des températures allant de 900°C à 1200°C sont souvent requises pour le traitement final. Cette chaleur extrême facilite le frittage, un processus où le matériau catalytique se densifie et forme des liaisons physiques et chimiques solides avec le support en cordiérite.

Assurer la longévité mécanique

Sans traitement à haute température, le revêtement catalytique reposerait simplement sur la surface du support alvéolaire. Le four assure que le revêtement fait partie intégrante de la structure, l'empêchant de se décoller lors des chocs thermiques rapides et des vibrations courants dans les systèmes d'échappement industriels.

Cohérence lot après lot

Les fours à moufle industriels sont conçus pour la stabilité du champ thermique. Cela garantit que chaque partie du support alvéolaire reçoit la même énergie thermique, résultant en un produit uniforme où les composants actifs sont uniformément répartis sur le substrat.

Comprendre les compromis

Bien qu'ils soient nécessaires, l'utilisation de fours à moufle haute température implique des contraintes de processus critiques qui doivent être gérées.

Croissance des grains vs. surface spécifique

Il existe un équilibre délicat entre la force de liaison et la surface spécifique. Une chaleur excessive ou une exposition prolongée peut provoquer une "croissance des grains", où de petites particules fusionnent en d'autres plus grandes. Cela réduit la surface spécifique et le nombre de sites actifs, diminuant potentiellement les performances catalytiques.

Limitations atmosphériques

Les fours à moufle fonctionnent généralement avec de l'air statique ou par convection naturelle, ce qui les rend idéaux pour l'oxydation (calcination). Ils ne conviennent généralement pas aux processus nécessitant des atmosphères inertes strictes (comme la pyrolyse à l'azote pour les catalyseurs FeNC) ou un flux de gaz actif pour éliminer rapidement les volatils ; ces processus nécessitent généralement des fours tubulaires.

Faire le bon choix pour votre objectif

Les réglages spécifiques et le rôle de votre four dépendent fortement des exigences finales de votre catalyseur.

- Si votre objectif principal est la durabilité mécanique : Privilégiez des plages de température plus élevées (900°C–1200°C) pour maximiser le frittage et l'adhésion au substrat en cordiérite, assurant une résistance aux chocs thermiques.

- Si votre objectif principal est une surface spécifique élevée : Concentrez-vous sur un contrôle précis de la température dans la plage de calcination inférieure (350°C–550°C) pour décomposer les précurseurs sans déclencher une croissance excessive des grains qui détruit les sites actifs.

En fin de compte, le four à moufle industriel est l'outil qui fait le pont entre la synthèse chimique délicate et l'application industrielle robuste.

Tableau récapitulatif :

| Phase du processus | Plage de température | Fonction/Résultat principal |

|---|---|---|

| Décomposition | 350°C - 550°C | Élimine les sels métalliques/ligands organiques ; expose les espèces métalliques. |

| Oxydation | 500°C+ | Convertit les atomes métalliques en phases d'oxydes métalliques actives et robustes. |

| Cristallisation | Variable | Définit la structure cristalline et l'activité redox catalytique. |

| Frittage | 900°C - 1200°C | Lie le catalyseur au substrat alvéolaire ; assure la durabilité mécanique. |

Améliorez votre production de catalyseurs avec la précision KINTEK

Passez de la synthèse chimique à des performances industrielles robustes avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques de préparation de catalyseurs.

Que vous ayez besoin d'une calcination précise pour une surface spécifique élevée ou d'un frittage à température extrême pour une longévité mécanique, nos fours de laboratoire haute température garantissent une cohérence lot après lot et une stabilité supérieure du champ thermique.

Prêt à optimiser votre transformation de matériaux ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages des fours à chargement frontal ? Améliorez l'efficacité et la sécurité dans votre laboratoire

- Quel rôle joue un évent dans les fours à moufle ? Maîtrisez le contrôle de l'atmosphère pour des résultats précis

- Quelles gammes de température peuvent atteindre les différents types de fours à moufle ? Trouvez celui qui convient parfaitement à votre laboratoire

- Quelle est l'utilité d'un four à moufle numérique ? Libérez le traitement précis à haute température

- Comment un four à résistance industriel de type boîte assure-t-il une transformation suffisante de la bainite ? Conseils d'experts pour la simulation en laboratoire

- Quels sont les avantages de l'utilisation d'un four à chauffage infrarouge de laboratoire pour la conversion des déchets de PET ? Améliorer l'efficacité énergétique

- Qu'est-ce qu'un four à moufle et comment fonctionne-t-il ? Découvrez des solutions de chauffage propres et précises

- Un four à moufle peut-il être utilisé pour les traitements thermiques des métaux ? Découvrez ses capacités et ses limites pour votre laboratoire.