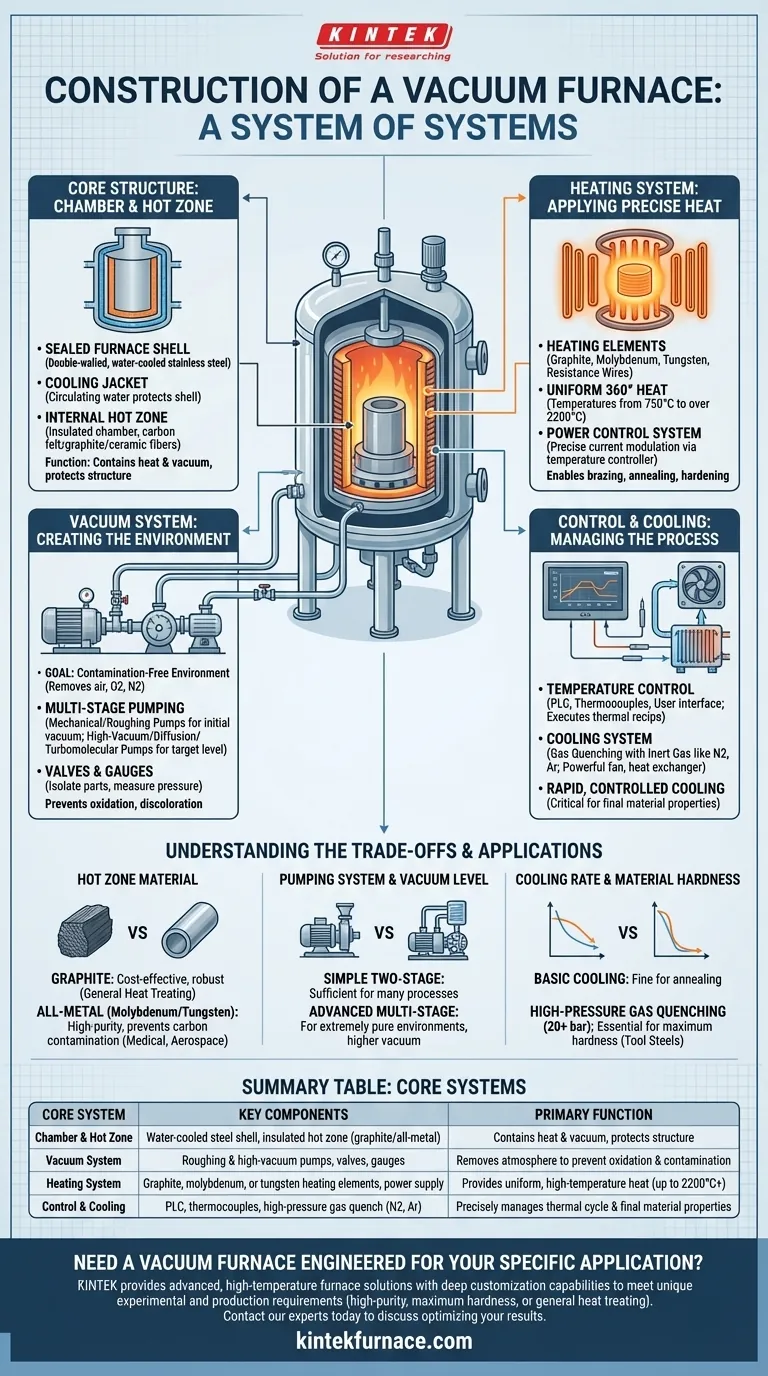

À la base, un four sous vide est un assemblage de plusieurs systèmes critiques et intégrés. Il s'agit de la chambre du four scellée (le récipient), d'un système de chauffage interne, d'un système de vide pour éliminer l'atmosphère, d'un système de contrôle de la température pour gérer le cycle thermique et d'un système de refroidissement pour finaliser les propriétés du matériau.

Un four sous vide doit être compris non pas comme un simple four, mais comme un système de systèmes. Sa fonction principale est de créer un environnement hautement contrôlé et sans contamination en éliminant d'abord les gaz atmosphériques, puis en appliquant une énergie thermique précise.

La structure de base : Chambre et zone chaude

La structure physique d'un four sous vide est conçue pour le confinement — à la fois du vide et de la chaleur intense.

L'enveloppe du four scellée

Le corps extérieur, souvent appelé la chambre à vide ou le récipient, est la principale barrière à l'atmosphère extérieure. Il s'agit généralement d'une structure à double paroi fabriquée en acier à haute résistance ou en acier inoxydable.

L'eau circule à l'intérieur de ces doubles parois, formant une chemise de refroidissement. Cette caractéristique vitale maintient l'extérieur de l'enveloppe du four au frais et protège les joints, l'instrumentation et l'intégrité structurelle du récipient des températures internes extrêmes.

La zone chaude interne

À l'intérieur du récipient refroidi se trouve la zone chaude. C'est la chambre isolée où le chauffage a réellement lieu. Son but est de contenir l'énergie thermique et de la diriger efficacement vers la pièce à travailler.

L'isolation de la zone chaude est fabriquée à partir de matériaux tels que le feutre de carbone de haute qualité, le papier de graphite ou les fibres céramiques. Cette isolation empêche l'immense chaleur d'atteindre et d'endommager l'enveloppe du four refroidie par eau.

Créer le vide : Le système de pompage

Le système de vide est ce qui différencie un four sous vide de tout autre type de four. Son seul but est d'éliminer l'air et les autres gaz de la chambre avant et pendant le processus de chauffage.

L'objectif : Un environnement sans contamination

En éliminant les gaz atmosphériques — principalement l'oxygène et l'azote — le four empêche l'oxydation, la décoloration et d'autres réactions de surface qui se produiraient autrement à haute température. Cela permet un traitement propre et brillant des métaux et autres matériaux.

Le mécanisme de pompage

La création d'un vide poussé est un processus en plusieurs étapes. Le système se compose généralement de :

- Pompes mécaniques (pompes de dégrossissage) : Ces pompes effectuent le travail initial, éliminant la grande majorité de l'air de la chambre pour atteindre un vide "grossier".

- Pompes à vide poussé (pompes à diffusion ou turbomoléculaires) : Une fois que la pompe de dégrossissage a fait son travail, une pompe secondaire prend le relais pour éliminer les molécules restantes et atteindre le niveau de vide poussé cible.

- Vannes et jauges : Une série de vannes isole différentes parties du système, tandis que les jauges de vide fournissent la mesure critique et le retour d'information pour le contrôle du processus.

Appliquer la chaleur : Le système de chauffage

Le système de chauffage génère l'énergie thermique nécessaire aux processus tels que le brasage, le recuit ou le durcissement.

Éléments chauffants

Les éléments chauffants sont positionnés dans la zone chaude pour fournir une chaleur uniforme à 360 degrés à la charge de travail. Le matériau utilisé pour ces éléments dépend de la température maximale requise et de l'environnement chimique.

Les matériaux courants comprennent le graphite, le molybdène, le tungstène ou des fils de résistance spécialisés. Ceux-ci peuvent atteindre des températures allant de 750°C à plus de 2200°C (1382°F à 3992°F).

Le système de contrôle de puissance

Ces éléments sont alimentés par un système d'alimentation électrique dédié. Ce système, régi par le contrôleur de température principal, module précisément le courant électrique vers les éléments pour contrôler le taux de chauffage et maintenir une température stable.

Gérer le processus : Contrôle et refroidissement

Les systèmes de contrôle et de refroidissement sont responsables de l'exécution du profil thermique souhaité et de l'obtention des propriétés finales du matériau.

Le système de contrôle de la température

C'est le cerveau du four. Il se compose de thermocouples (capteurs de température), d'un contrôleur logique programmable (PLC) et d'une interface utilisateur. Il exécute la recette préprogrammée, contrôlant les taux de chauffage, les temps de maintien (paliers) et le démarrage du cycle de refroidissement.

Le système de refroidissement

Le refroidissement contrôlé est tout aussi important que le chauffage. Un four sous vide moderne utilise un système de trempe gazeuse pour un refroidissement rapide.

Après le cycle de chauffage, la chambre est remplie sous pression avec un gaz inerte comme l'azote ou l'argon. Un puissant ventilateur fait circuler ce gaz à travers la zone chaude et sur un échangeur de chaleur (généralement refroidi par eau), éliminant rapidement et uniformément la chaleur de la pièce à travailler.

Comprendre les compromis

La construction spécifique d'un four implique des choix qui ont un impact direct sur ses performances, son coût et son adéquation à certaines applications.

Zones chaudes en graphite ou entièrement métalliques

Un four avec une zone chaude en graphite (éléments en graphite et isolation en feutre de carbone) est un outil robuste et économique pour la plupart des applications de traitement thermique.

Cependant, pour les applications extrêmement sensibles ou de haute pureté comme les implants médicaux ou les composants aérospatiaux, une zone chaude entièrement métallique (utilisant du molybdène ou du tungstène) est requise. Cette construction empêche toute possibilité de transfert de carbone des éléments du four vers la pièce à travailler.

Système de pompage et niveau de vide

Le niveau de vide requis dicte la complexité du système de pompage. Un simple système à deux étages est suffisant pour de nombreux processus. Cependant, les applications nécessitant un environnement extrêmement pur nécessiteront un système multi-étages plus avancé et plus coûteux avec des pompes turbomoléculaires ou à diffusion pour atteindre un vide plus poussé.

Vitesse de refroidissement et dureté du matériau

La vitesse du processus de refroidissement est une variable critique. Un four avec un système de refroidissement de base convient pour le recuit. Mais pour les processus de durcissement qui nécessitent des structures métallurgiques spécifiques, un système de trempe gazeuse haute pression (20 bars ou plus) est essentiel pour atteindre les vitesses de refroidissement nécessaires.

Choisir la bonne construction pour votre application

La construction idéale du four est entièrement dictée par votre objectif final.

- Si votre objectif principal est le traitement thermique général (recuit, détente) : Un four standard avec une zone chaude en graphite et un système de pompage de base à deux étages est un choix fiable et économique.

- Si votre objectif principal est le traitement de haute pureté (médical, aérospatial) : Une zone chaude entièrement métallique est non négociable pour éviter la contamination par le carbone, et un système de pompage à vide poussé est essentiel.

- Si votre objectif principal est d'atteindre une dureté maximale (aciers à outils) : La construction doit inclure un système de trempe gazeuse haute pression capable d'un refroidissement rapide et contrôlé.

Comprendre comment ces systèmes essentiels interagissent est la clé pour sélectionner ou faire fonctionner un four sous vide qui répond précisément à vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Système essentiel | Composants clés | Fonction principale |

|---|---|---|

| Chambre et zone chaude | Enveloppe en acier refroidie par eau, zone chaude isolée (graphite/tout métal) | Contient la chaleur et le vide, protège la structure |

| Système de vide | Pompes de dégrossissage et à vide poussé, vannes, jauges | Élimine l'atmosphère pour prévenir l'oxydation et la contamination |

| Système de chauffage | Éléments chauffants en graphite, molybdène ou tungstène, alimentation électrique | Fournit une chaleur uniforme et à haute température (jusqu'à 2200°C+) |

| Contrôle et refroidissement | PLC, thermocouples, trempe gazeuse haute pression (N2, Ar) | Gère précisément le cycle thermique et les propriétés finales du matériau |

Besoin d'un four sous vide conçu pour votre application spécifique ?

Que votre priorité soit le traitement de haute pureté pour les composants médicaux/aérospatiaux, l'obtention d'une dureté maximale dans les aciers à outils, ou un traitement thermique général fiable, la construction précise de votre four est essentielle.

KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours avancées à haute température. Nos profondes capacités de personnalisation nous permettent d'adapter les fours sous vide — y compris le matériau de la zone chaude, le système de pompage et la capacité de refroidissement — pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons construire un système de four sous vide pour optimiser vos résultats.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.