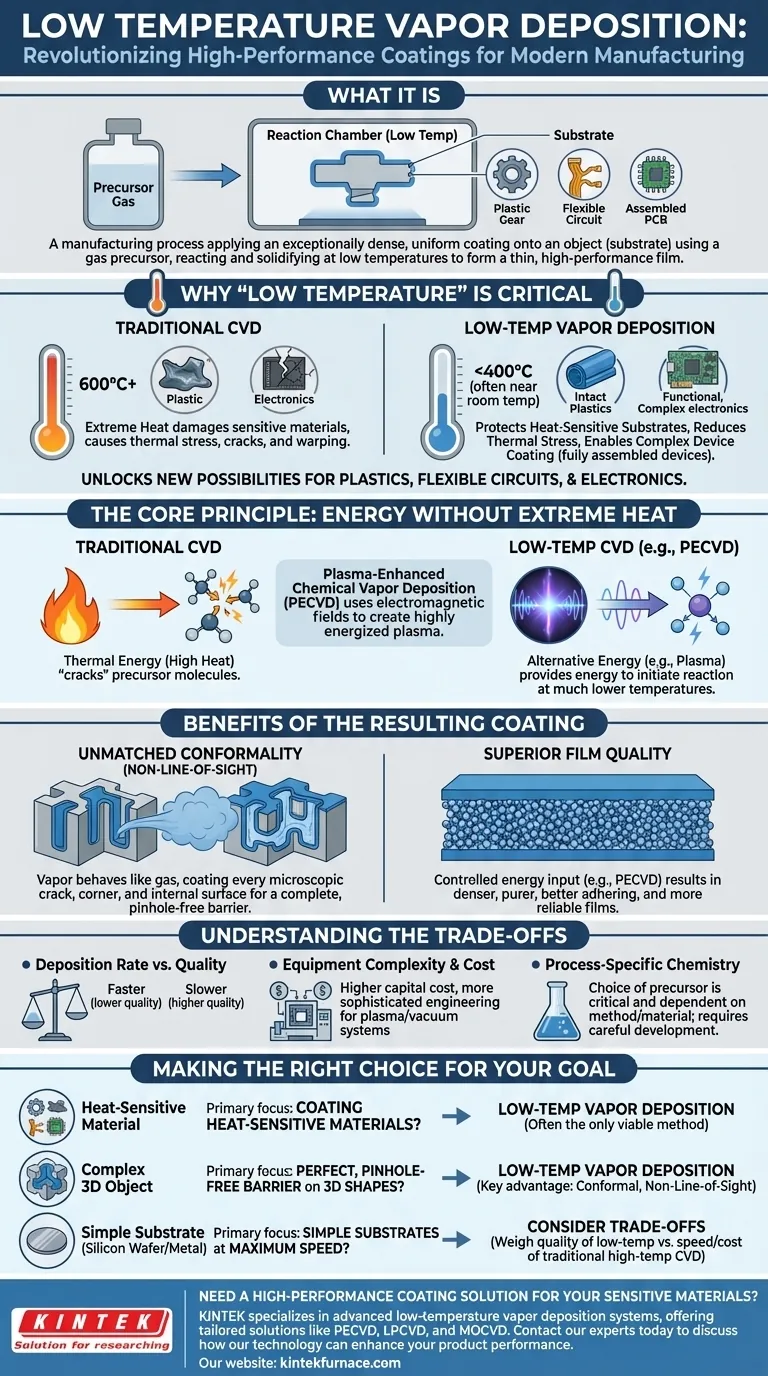

À la base, le dépôt en phase vapeur à basse température est un processus de fabrication utilisé pour appliquer un revêtement exceptionnellement dense et uniforme sur un objet, ou "substrat". Il y parvient en transformant un précurseur chimique en gaz, qui réagit ensuite et se solidifie à la surface du substrat, formant un film mince et haute performance sans nécessiter la chaleur extrême des méthodes traditionnelles.

L'avantage crucial de cette technologie est sa capacité à revêtir des matériaux sensibles à la chaleur. Elle permet l'application de films protecteurs et haute performance sur des produits modernes comme les plastiques, les circuits flexibles et l'électronique assemblée complexe qui seraient endommagés ou détruits par les procédés de revêtement conventionnels à haute température.

Pourquoi la "basse température" est un avantage critique

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite souvent des températures dépassant 600 °C (1112 °F). Les variantes à basse température fonctionnent à des températures nettement plus basses, souvent inférieures à 400 °C et parfois proches de la température ambiante, ouvrant de nouvelles possibilités de fabrication.

Protection des substrats sensibles

De nombreux matériaux modernes ne peuvent tout simplement pas supporter une chaleur élevée. Les plastiques fondraient, et les composants délicats à l'intérieur d'un smartphone ou d'un capteur seraient irrémédiablement endommagés. Les processus à basse température permettent de revêtir directement ces matériaux.

Réduction du stress thermique

Même pour les matériaux qui peuvent survivre à des températures élevées, le processus de chauffage et de refroidissement peut introduire des contraintes mécaniques. Cette contrainte peut provoquer la déformation du substrat ou entraîner des fissures et un délaminage du revêtement lui-même, compromettant son intégrité.

Permettre la fabrication de dispositifs complexes

Le dépôt à basse température permet de revêtir des dispositifs entièrement ou partiellement assemblés. Au lieu de revêtir des composants individuels puis de les assembler, les fabricants peuvent appliquer une couche protectrice finale sur un ensemble électronique complet, simplifiant la production et assurant une protection complète.

Le principe fondamental : l'énergie sans chaleur extrême

Le défi fondamental est de fournir suffisamment d'énergie pour entraîner la réaction chimique sans dépendre d'une chaleur intense.

CVD standard : énergie thermique

Dans le CVD traditionnel, la haute température est la source d'énergie. Elle "casse" thermiquement les molécules de gaz précurseur, les faisant se désintégrer et réagir pour former le film désiré sur le substrat.

CVD à basse température : sources d'énergie alternatives

Les méthodes à basse température substituent la chaleur par d'autres formes d'énergie. La méthode la plus courante est le dépôt chimique en phase vapeur assisté par plasma (PECVD), qui utilise un champ électromagnétique (comme la radiofréquence ou les micro-ondes) pour créer un plasma.

Ce plasma, un état de gaz hautement énergisé, fournit l'énergie nécessaire pour initier la réaction chimique à une température beaucoup plus basse.

Avantages du revêtement résultant

La valeur de ce processus réside non seulement dans sa compatibilité avec les matériaux sensibles, mais aussi dans la qualité du film qu'il produit.

Conformité inégalée (sans ligne de visée)

Le dépôt en phase vapeur crée un revêtement conforme. Contrairement à une peinture en aérosol qui ne couvre que ce qu'elle peut "voir" (ligne de visée), le précurseur vapeur se comporte comme un gaz, s'écoulant et recouvrant chaque fissure microscopique, chaque coin et chaque surface interne. Cela crée une barrière véritablement complète et sans porosité.

Qualité de film supérieure

L'apport d'énergie contrôlé par des méthodes comme le PECVD donne souvent des films plus denses, plus purs et avec une meilleure adhérence que ceux obtenus par d'autres processus. Cela conduit à des performances plus fiables et durables.

Comprendre les compromis

Bien que puissant, le dépôt à basse température n'est pas une solution universelle. Il implique des compromis d'ingénierie spécifiques.

Taux de dépôt vs. Qualité

Généralement, les processus à basse température peuvent être plus lents que leurs homologues à haute température. Il y a souvent un compromis entre la vitesse de dépôt du revêtement et la qualité et l'uniformité finales du film.

Complexité et coût de l'équipement

Les systèmes pour des processus comme le PECVD sont plus complexes et entraînent un coût d'investissement plus élevé que les simples fours CVD thermiques. L'utilisation de systèmes plasma et sous vide nécessite une ingénierie et une maintenance plus sophistiquées.

Chimie spécifique au processus

Le choix des produits chimiques précurseurs est critique et dépend fortement de la méthode de dépôt spécifique et du matériau du film désiré. Tous les matériaux ne peuvent pas être facilement déposés à l'aide de techniques à basse température, ce qui nécessite un développement de processus minutieux.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement dépend entièrement de votre matériau, de la complexité du produit et des exigences de performance.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur comme les plastiques ou l'électronique assemblée : Le dépôt en phase vapeur à basse température n'est pas seulement une option ; c'est souvent la seule méthode haute performance viable.

- Si votre objectif principal est d'obtenir une barrière parfaite et sans porosité sur une forme 3D complexe : La nature conforme, "sans ligne de visée" du dépôt en phase vapeur est votre principal avantage, et les processus à basse température la rendent disponible pour une plus large gamme de produits.

- Si votre objectif principal est de revêtir des substrats simples et robustes (comme les plaquettes de silicium ou les métaux) à vitesse maximale : Vous devez peser la qualité de film supérieure des méthodes à basse température par rapport aux taux potentiellement plus rapides et au coût d'équipement inférieur du CVD traditionnel à haute température.

En fin de compte, le dépôt en phase vapeur à basse température transforme les revêtements haute performance d'un processus industriel spécialisé en un outil polyvalent pour l'innovation à travers d'innombrables produits modernes.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Fonctionnement à basse température (souvent <400°C) | Protège les substrats sensibles à la chaleur comme les plastiques et l'électronique assemblée |

| Revêtement conforme | Couvre uniformément les formes 3D complexes, les fissures et les surfaces internes |

| Qualité de film supérieure | Crée des barrières denses et sans porosité avec une excellente adhérence |

| Permet une fabrication complexe | Permet le revêtement de dispositifs entièrement assemblés pour une protection complète |

Besoin d'une solution de revêtement haute performance pour vos matériaux sensibles ? KINTEK est spécialisé dans les systèmes avancés de dépôt en phase vapeur à basse température. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure comme nos systèmes PECVD, LPCVD et MOCVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales et de production uniques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie peut améliorer les performances de vos produits et votre processus de fabrication.

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince