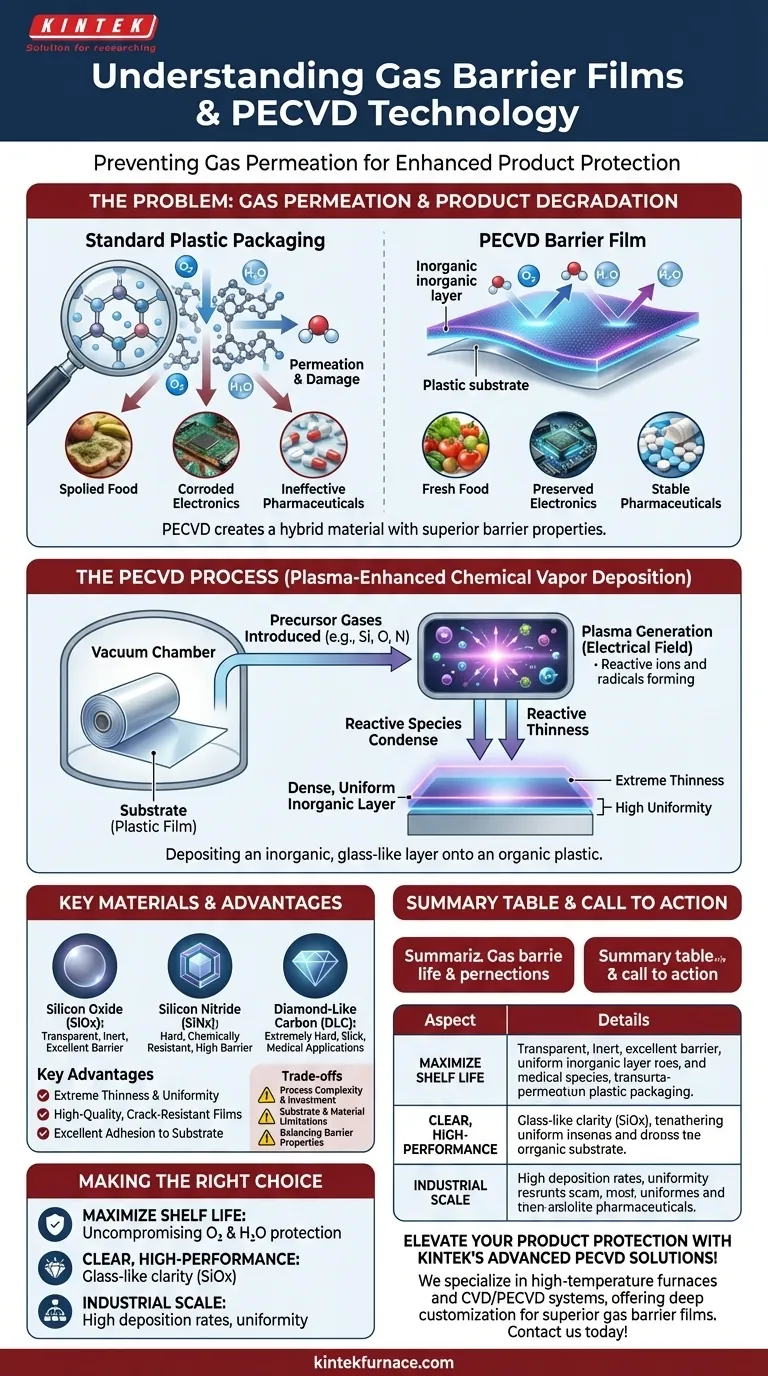

À la base, un film barrière aux gaz est un matériau avancé conçu pour empêcher les gaz tels que l'oxygène et la vapeur d'eau de le traverser. Le dépôt chimique en phase vapeur assisté par plasma (CCVD) est un processus de fabrication essentiel utilisé pour créer ces barrières en déposant une couche protectrice exceptionnellement mince, dense et uniforme sur un substrat, tel qu'un film plastique souple.

Le défi fondamental des emballages standards est leur porosité moléculaire. Le CCVD résout ce problème en appliquant une couche ultra-mince semblable à du verre (comme l'oxyde de silicium) sur un film souple, créant un matériau hybride avec des propriétés de barrière bien supérieures, essentielles pour préserver les produits sensibles.

Le Problème Fondamental : La Perméation des Gaz

Pourquoi les Plastiques Standards Sont Insuffisants

La plupart des polymères courants utilisés dans l'emballage sont perméables au niveau microscopique. Leur structure moléculaire à longue chaîne contient des espaces qui permettent aux petites molécules de gaz, en particulier l'oxygène (O₂) et la vapeur d'eau (H₂O), de passer lentement.

Pour de nombreuses applications, cela ne pose pas de problème. Cependant, pour les produits sensibles, cet échange progressif avec l'atmosphère extérieure est très destructeur.

L'Impact sur l'Intégrité du Produit

La perméation des gaz est un moteur principal de la dégradation. L'exposition à l'oxygène provoque l'oxydation, ce qui entraîne la détérioration des aliments, modifie l'efficacité des produits pharmaceutiques et peut corroder les composants électroniques délicats.

De même, l'infiltration d'humidité peut ruiner les aliments secs, dégrader les poudres et provoquer des courts-circuits dans les appareils électroniques. Un film barrière haute performance s'attaque directement à cette cause fondamentale de défaillance.

Comment le CCVD Crée une Barrière Supérieure

Le Processus CCVD en Bref

Le CCVD est un processus qui utilise le plasma — un état gazeux énergisé — pour déposer des films minces. À l'intérieur d'une chambre à vide, des gaz précurseurs sont introduits et excités par un champ électrique, formant un plasma.

Cette énergie brise les molécules de gaz en ions et radicaux réactifs. Ces espèces réactives se condensent ensuite sur la surface d'un substrat (comme un rouleau de film plastique), se réassemblant en une couche solide, dense et parfaitement uniforme.

Créer une Couche Inorganique Imperméable

La clé d'une barrière CCVD est qu'elle dépose un matériau inorganique, comme le verre, sur un matériau organique, comme le plastique. Cela crée une structure hybride possédant les meilleures propriétés des deux.

La couche déposée est incroyablement dense et ne présente pas les lacunes moléculaires présentes dans les polymères, créant une barrière formidable contre les molécules de gaz.

Matériaux Clés pour les Films Barrières

Bien que le CCVD puisse déposer de nombreux matériaux, certains sont idéaux pour les applications de barrière en raison de leur inertie et de leurs propriétés de barrière.

- Oxyde de Silicium (SiOx) : Le choix le plus courant pour les emballages alimentaires et pharmaceutiques. Il est chimiquement inerte, transparent (« verre sur film ») et offre une excellente barrière contre l'oxygène et l'humidité.

- Nitrures de Silicium (SiNx) : Offre des performances de barrière exceptionnelles et est également très dur et chimiquement résistant.

- Carbone de type diamant (DLC) : Un revêtement extrêmement dur et lisse qui fournit une excellente barrière aux gaz, souvent utilisé dans des applications mécaniques ou médicales plus exigeantes.

Avantages Clés de l'Approche CCVD

Finesse et Uniformité Extrêmes

Le CCVD peut créer des films d'une épaisseur de quelques nanomètres seulement. Cela signifie que la couche barrière n'ajoute qu'un poids ou une épaisseur négligeable à l'emballage final et ne compromet pas la flexibilité du plastique sous-jacent. Le processus garantit que cette couche ultra-mince est parfaitement uniforme, sans les trous d'épingle qui compromettraient sa fonction de barrière.

Films de Haute Qualité Résistants à la Fissuration

La nature à basse température du processus CCVD réduit les contraintes dans le film déposé. Il en résulte une couche de haute qualité résistante à la fissuration, même lorsque le substrat souple est plié ou courbé.

Excellente Adhérence

Le plasma énergisé dans le processus CCVD nettoie et active également la surface du substrat juste avant le dépôt. Cela garantit que le film barrière adhère solidement au plastique, empêchant la délamination qui créerait une voie pour les gaz.

Comprendre les Compromis

Complexité du Processus et Investissement

L'équipement CCVD est sophistiqué et fonctionne sous vide, ce qui représente un investissement en capital important par rapport à des méthodes de revêtement plus simples comme la pulvérisation ou le trempage. Le processus nécessite un contrôle précis du débit de gaz, de la pression et de la puissance.

Limites du Substrat et des Matériaux

Bien que le CCVD soit un processus à « basse température » par rapport à d'autres techniques de dépôt, il introduit toujours de l'énergie qui peut endommager les substrats très sensibles. De plus, le choix des gaz précurseurs est essentiel et nécessite des protocoles de manipulation et de sécurité spécialisés.

Équilibrer les Propriétés de Barrière

Aucun matériau unique n'est parfait. Un film spécifique comme le SiOx pourrait être optimisé pour la résistance à l'oxygène, tandis qu'un autre pourrait être meilleur pour l'humidité. Souvent, des revêtements multicouches sont nécessaires pour obtenir l'équilibre souhaité des propriétés, ce qui augmente la complexité du processus.

Faire le Bon Choix pour Votre Application

La décision d'utiliser des films barrières CCVD est motivée par le besoin d'une protection sans compromis.

- Si votre objectif principal est de maximiser la durée de conservation des aliments ou des produits pharmaceutiques sensibles : Les films revêtus par CCVD offrent le plus haut niveau de protection contre l'oxygène et l'humidité disponible sous une forme souple.

- Si votre objectif principal est de créer un emballage clair et haute performance : Les films SiOx déposés par CCVD offrent une clarté semblable à celle du verre et des performances de barrière sur un film plastique entièrement souple.

- Si votre objectif principal est la production à l'échelle industrielle : Les taux de dépôt élevés et l'uniformité exceptionnelle du CCVD en font une solution fiable et évolutive pour la fabrication à grand volume.

En fin de compte, le CCVD permet aux fabricants de créer des emballages qui vont au-delà du simple confinement pour offrir une préservation active et à long terme du produit.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Définition du film barrière aux gaz | Matériau avancé empêchant la perméation des gaz (ex: oxygène, vapeur d'eau) |

| Rôle du CCVD | Dépose des couches inorganiques minces, denses et uniformes (ex: SiOx, SiNx) sur des substrats |

| Avantages Clés | Finesse extrême, uniformité, résistance à la fissuration, excellente adhérence |

| Applications Courantes | Emballage alimentaire, produits pharmaceutiques, protection des appareils électroniques |

| Compromis | Complexité élevée du processus, limitations du substrat, équilibrage des matériaux |

Améliorez la protection de vos produits avec les solutions CCVD avancées de KINTEK ! Nous sommes spécialisés dans les fours à haute température, y compris les systèmes CVD/CCVD, adaptés à divers besoins de laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences uniques — garantissant des films barrières aux gaz supérieurs pour des applications sensibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie peut améliorer vos résultats en matière d'emballage et de conservation !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires