Fondamentalement, un four à induction est un four électrique spécialisé qui fait fondre les métaux conducteurs sans aucun contact direct ni flamme. Il y parvient en utilisant le principe de l'induction électromagnétique, où un champ magnétique puissant et fluctuant génère une chaleur intense directement à l'intérieur du métal lui-même.

Le concept central à comprendre est qu'un four à induction fonctionne comme un puissant transformateur électrique. La bobine de cuivre du four agit comme l'enroulement primaire, et le métal placé à l'intérieur devient un enroulement secondaire en court-circuit, qui se chauffe de l'intérieur en raison de sa propre résistance électrique.

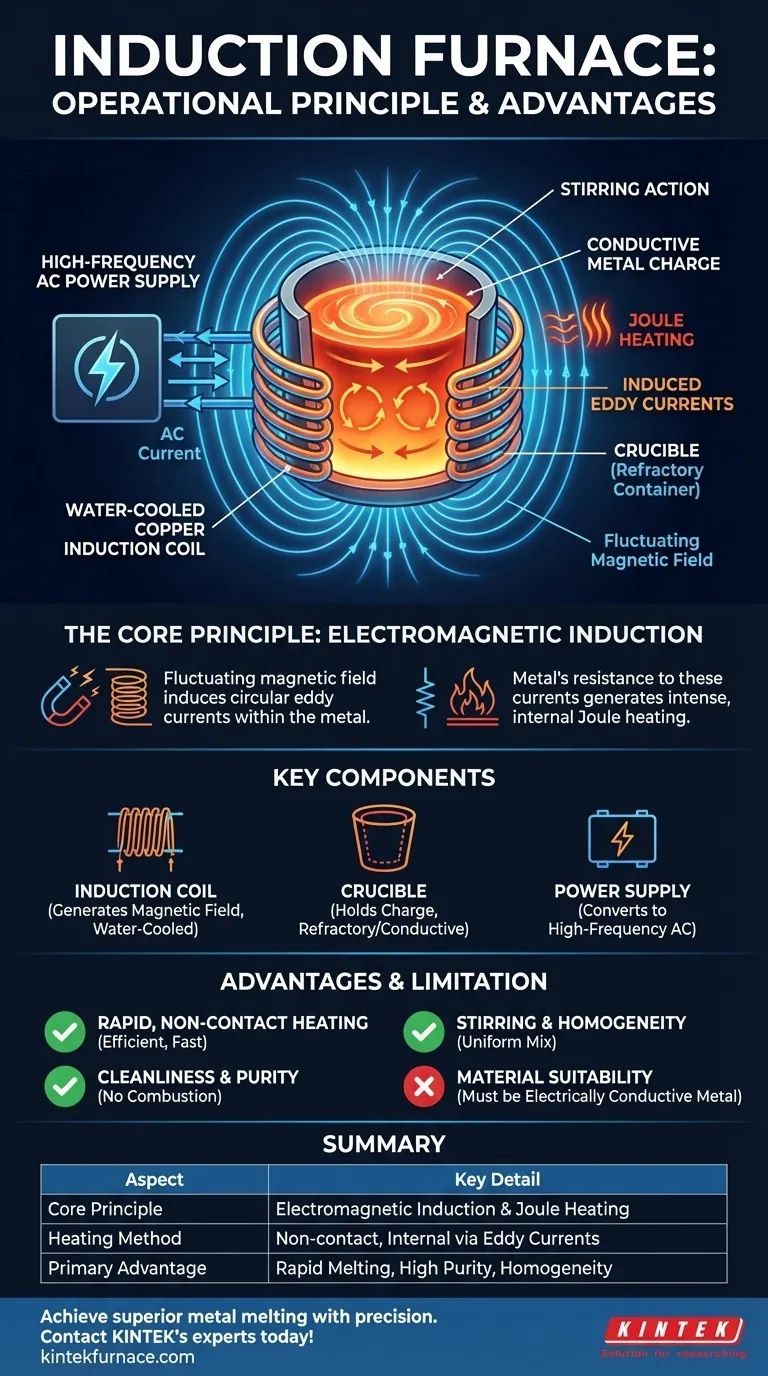

Le Principe Fondamental : L'Induction Électromagnétique

Le fonctionnement d'un four à induction est une application directe des principes fondamentaux de la physique. C'est un processus propre, contenu et hautement contrôlable qui repose sur une séquence d'événements déclenchés par un courant alternatif.

Le Rôle du Courant Alternatif (CA)

L'ensemble du processus commence par un courant alternatif (CA) à haute fréquence. C'est non négociable ; un courant continu (CC) ne fonctionnerait pas car il produit un champ magnétique statique.

Seul le flux constamment inversé du CA peut créer le champ magnétique variable nécessaire pour induire un courant dans la charge métallique.

Génération du Champ Magnétique

Le CA est passé à travers un inducteur primaire, qui est généralement une bobine à plusieurs tours de tube de cuivre refroidi par eau. Cette bobine est façonnée pour entourer un creuset contenant le métal à faire fondre.

Lorsque le puissant courant alternatif circule dans cette bobine, il génère un champ magnétique fort et rapidement fluctuant dans l'espace à l'intérieur et autour de la bobine.

Induction des Courants de Foucault

Ce champ magnétique fluctuant pénètre le métal conducteur (la "charge") placé à l'intérieur du creuset. Conformément à la loi d'induction de Faraday, ce champ magnétique variable induit des courants électriques circulaires dans le métal.

Ces courants induits sont connus sous le nom de courants de Foucault.

Chauffage par Résistance

Le métal lui-même a une résistance naturelle au flux de ces courants de Foucault. Cette résistance crée une friction au niveau atomique, qui génère une chaleur intense, un phénomène connu sous le nom de chauffage par effet Joule.

Cette chaleur générée en interne augmente rapidement la température du métal jusqu'à son point de fusion et au-delà, le tout sans aucune source de chaleur externe touchant le matériau.

Composants Clés d'un Four à Induction

Un four à induction est un système composé de quelques composants critiques travaillant de concert.

La Bobine d'Induction

C'est le cœur du four. C'est la bobine de cuivre qui reçoit l'énergie électrique et génère le champ magnétique. Elle doit être refroidie par eau pour dissiper la chaleur importante générée par les courants élevés qui la traversent.

Le Creuset

C'est le récipient réfractaire qui contient la charge métallique. Le matériau du creuset est choisi en fonction de l'application.

Si le creuset est en céramique non conductrice, le champ magnétique le traverse pour chauffer directement la charge métallique. S'il est en matériau conducteur comme le graphite, le creuset lui-même est également chauffé par induction, transférant une partie de cette chaleur à la charge.

L'Alimentation Électrique

Une unité d'alimentation spécialisée est nécessaire pour prendre l'alimentation utilitaire standard et la convertir en courant alternatif à haute fréquence nécessaire pour alimenter efficacement la bobine d'induction.

Comprendre les Avantages et les Compromis

La fusion par induction offre des avantages distincts mais n'est pas une solution universelle. Comprendre ses caractéristiques est essentiel pour apprécier sa valeur.

Avantage : Chauffage Rapide Sans Contact

Étant donné que la chaleur est générée à l'intérieur du métal, le processus est extrêmement rapide et efficace. Il n'est pas nécessaire de chauffer une chambre ou d'attendre le transfert thermique d'un élément externe, ce qui minimise les pertes d'énergie.

Avantage : Brassage et Homogénéité

Les mêmes forces magnétiques qui induisent les courants de Foucault créent une action de brassage vigoureuse dans le métal en fusion. Cela garantit que les éléments d'alliage sont mélangés de manière approfondie, ce qui donne un produit final très uniforme et cohérent.

Avantage : Propreté et Pureté

Comme il n'y a pas de combustion de combustible, le processus est exceptionnellement propre. Cela élimine une source majeure de contamination, rendant les fours à induction idéaux pour la production d'alliages de haute pureté et de métaux spéciaux.

Limitation : Adéquation des Matériaux

La principale exigence pour le chauffage par induction est que le matériau doit être électriquement conducteur. C'est une méthode très efficace pour les métaux comme l'acier, le cuivre, l'aluminium et les métaux précieux, mais elle ne peut pas être utilisée pour chauffer directement des matériaux non conducteurs comme la céramique ou le verre.

Faire le Bon Choix pour Votre Objectif

La sélection de la bonne technologie de fusion dépend entièrement de vos priorités opérationnelles.

- Si votre principale préoccupation est la qualité et la pureté de l'alliage : L'induction est supérieure en raison de son action de brassage inhérente et de l'absence de sous-produits de combustion, garantissant une fusion propre et homogène.

- Si votre principale préoccupation est la vitesse et la fusion à la demande : Le chauffage rapide et interne des fours à induction les rend idéaux pour les applications nécessitant des démarrages rapides et des cycles de production courts.

- Si votre principale préoccupation est l'efficacité et le contrôle opérationnels : L'induction offre un contrôle précis de la température et une efficacité énergétique élevée car la chaleur est générée exactement là où elle est nécessaire, à l'intérieur du métal lui-même.

En exploitant les forces électromagnétiques, les fours à induction fournissent une méthode puissante, propre et hautement contrôlée pour faire fondre les métaux.

Tableau Récapitulatif :

| Aspect | Détail Clé |

|---|---|

| Principe Fondamental | Induction Électromagnétique & Chauffage par Effet Joule |

| Méthode de Chauffage | Chauffage interne sans contact par courants de Foucault induits |

| Composants Clés | Bobine d'Induction, Creuset, Alimentation Électrique Haute Fréquence |

| Avantage Principal | Fusion rapide, excellente homogénéité, haute pureté, contrôle précis |

| Adéquation des Matériaux | Métaux électriquement conducteurs (ex: acier, cuivre, aluminium) |

Prêt à obtenir une fusion de métaux supérieure avec précision et pureté ? Les solutions de fours à induction avancées de KINTEK exploitent notre R&D exceptionnelle et notre fabrication interne pour fournir les performances dont votre laboratoire a besoin. Que vous ayez besoin d'un système standard ou d'un four profondément personnalisé pour des exigences expérimentales uniques, notre expertise dans les systèmes Muffle, Tube, Rotatif, sous Vide & Atmosphère, et CVD/PECVD garantit que nous avons la bonne solution pour vous. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de fusion !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues