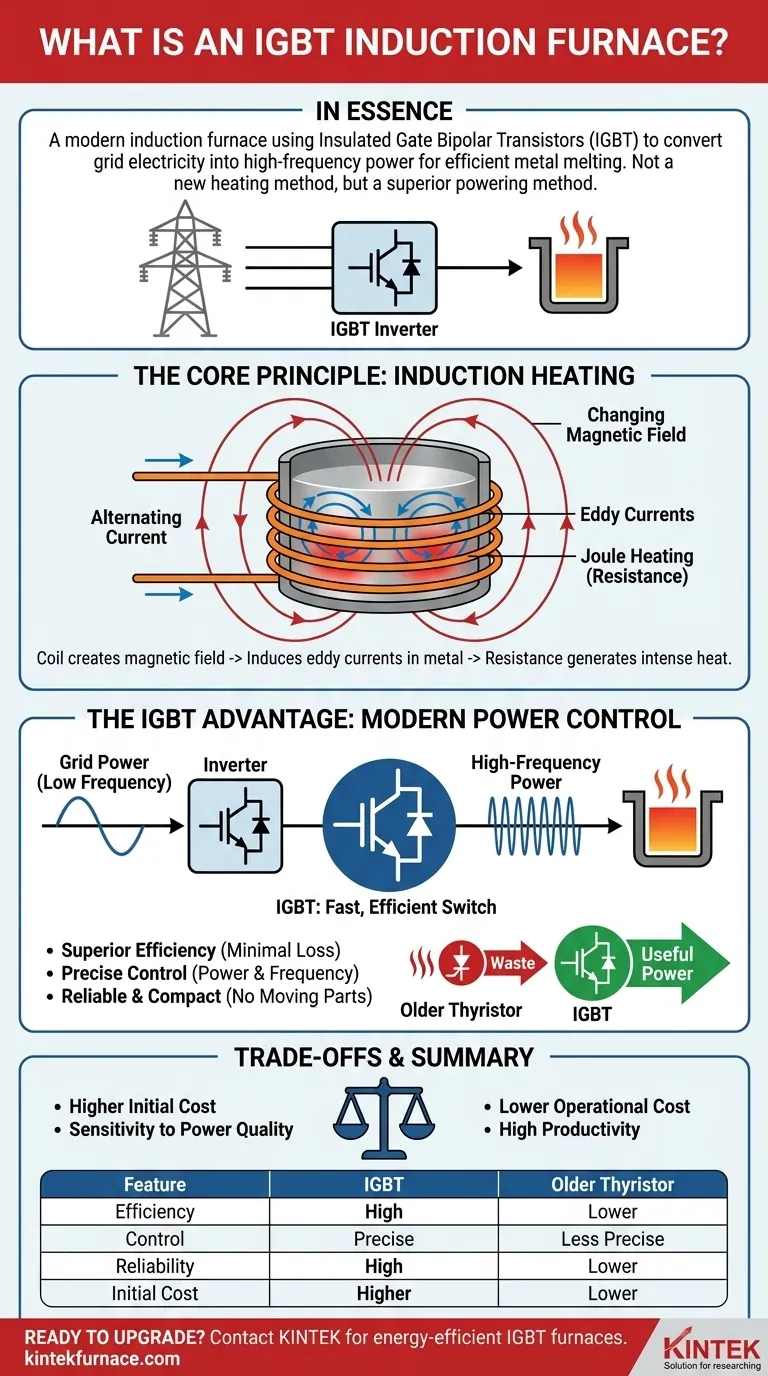

Essentiellement, un four à induction IGBT est un type moderne de four à induction qui utilise un composant électronique spécifique — le transistor bipolaire à grille isolée (IGBT) — pour gérer son alimentation électrique. Au lieu d'utiliser des méthodes plus anciennes et moins efficaces, ces fours exploitent les IGBT pour convertir l'électricité du réseau standard en l'énergie à haute fréquence nécessaire pour faire fondre le métal. Il en résulte un processus de chauffage plus efficace, plus précis et plus fiable.

Le terme « IGBT » ne décrit pas une nouvelle méthode de chauffage ; il décrit une méthode supérieure pour alimenter le four. Comprendre cette distinction est essentiel pour reconnaître que la technologie IGBT représente un bond en avant significatif dans l'efficacité et le contrôle des principes établis du chauffage par induction.

Le principe fondamental : comment fonctionne le chauffage par induction

Pour comprendre le rôle de l'IGBT, nous devons d'abord comprendre le processus fondamental du chauffage par induction lui-même. Ce processus repose sur les principes de base de l'électromagnétisme pour générer de la chaleur directement dans le métal.

La bobine d'induction et le champ magnétique

Un four à induction utilise une bobine puissante de tubes conducteurs, généralement en cuivre. Un courant alternatif (CA) puissant traverse cette bobine, ce qui génère un champ magnétique puissant et rapidement variable dans l'espace à l'intérieur et autour de la bobine.

Induction des courants de Foucault

Lorsqu'un matériau conducteur, tel que l'acier ou d'autres métaux, est placé à l'intérieur de ce champ magnétique, le champ induit des courants électriques dans le métal. Ces courants en boucle sont connus sous le nom de courants de Foucault.

Résistance et génération de chaleur

Lorsque ces courants de Foucault circulent dans le métal, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance provoque un échauffement rapide et intense du matériau, un principe connu sous le nom de chauffage Joule. Si suffisamment de puissance est appliquée, cette chaleur est suffisante pour faire fondre le métal.

L'avantage « IGBT » : modernisation du contrôle de l'alimentation

La magie d'un four IGBT réside dans la manière dont il crée et contrôle le courant alternatif à haute fréquence requis pour ce processus. C'est là que le composant IGBT devient essentiel.

Qu'est-ce qu'un IGBT ?

Un transistor bipolaire à grille isolée (IGBT) est un dispositif semi-conducteur de haute puissance qui agit comme un interrupteur électronique extrêmement rapide et efficace. Considérez-le comme un interrupteur d'éclairage numérique qui peut s'allumer et s'éteindre des milliers de fois par seconde avec une perte d'énergie minimale.

Le rôle de l'onduleur

L'alimentation provenant du réseau électrique n'est pas à la bonne fréquence pour un chauffage par induction efficace. L'alimentation du four utilise un circuit appelé onduleur, avec des IGBT en son cœur, pour convertir cette puissance. En s'allumant et en s'éteignant à une vitesse précise, les IGBT « hachent » l'électricité entrante et la reforment en une sortie CA à haute fréquence.

Efficacité et précision supérieures

Les technologies plus anciennes, comme les systèmes basés sur des thyristors, étaient moins efficaces dans cette conversion de puissance, gaspillant une énergie importante sous forme de chaleur. Les IGBT commutent avec très peu de pertes, ce qui signifie qu'une plus grande partie de l'électricité tirée du réseau est convertie en puissance utile pour faire fondre le métal. Cette vitesse permet également un contrôle exceptionnellement précis de la puissance et de la fréquence du four.

Fiabilité et conception compacte

Comparés aux anciens ensembles moteur-générateur ou même aux anciennes technologies à semi-conducteurs, les alimentations basées sur IGBT n'ont pas de pièces mobiles. Cela les rend beaucoup plus fiables et nettement plus petites, réduisant l'encombrement global du four.

Comprendre les compromis

Bien que la technologie IGBT offre des avantages évidents, il est important de comprendre l'image complète.

Coût initial plus élevé

Les systèmes construits avec des composants électroniques de puissance modernes comme les IGBT peuvent avoir un prix d'achat initial plus élevé par rapport aux conceptions plus anciennes. Cependant, ce coût est souvent rapidement récupéré grâce à une consommation d'énergie réduite et à une productivité accrue.

Sensibilité à la qualité de l'alimentation

Les systèmes électroniques avancés peuvent être plus sensibles aux fluctuations, aux surtensions ou à l'alimentation « sale » provenant du réseau. Une installation correcte nécessite une protection de circuit adéquate pour garantir la longévité des modules IGBT.

Complexité de la réparation

Bien que très fiables, le dépannage d'un onduleur IGBT sophistiqué nécessite des connaissances et un équipement spécialisés. La réparation implique souvent le remplacement d'un module entier plutôt que d'un seul composant simple, ce qui peut être plus coûteux en cas de défaillance.

Faire le bon choix pour votre application

Lors de l'évaluation de la technologie des fours, votre décision doit s'aligner sur vos principaux objectifs opérationnels et financiers.

- Si votre objectif principal est l'efficacité énergétique maximale et le contrôle précis de la fusion : La conversion de puissance supérieure et la réactivité d'un four IGBT constituent le choix définitif pour réduire les coûts opérationnels à long terme.

- Si votre objectif principal est d'obtenir l'investissement initial le plus bas possible : Vous pourriez envisager un ancien système basé sur des thyristors, mais vous devez tenir compte de son efficacité inférieure, de son encombrement plus important et de son contrôle moins précis.

- Si votre objectif principal est la fiabilité et la répétabilité du processus : La conception à semi-conducteurs et le contrôle numérique d'un système IGBT offrent un avantage distinct par rapport à toute technologie mécanique ou analogique plus ancienne.

En fin de compte, le choix d'un système basé sur IGBT est un investissement dans une technologie de fusion par induction moderne, efficace et hautement contrôlable.

Tableau récapitulatif :

| Caractéristique | Four à induction IGBT | Anciens systèmes à thyristors |

|---|---|---|

| Efficacité de la conversion de puissance | Élevée (Perte d'énergie minimale) | Plus faible (Plus d'énergie gaspillée sous forme de chaleur) |

| Contrôle de la température et de la puissance | Extrêmement précis et réactif | Moins précis |

| Fiabilité et encombrement | Haute fiabilité, conception compacte | Encombrement plus important, plus de pièces mobiles |

| Investissement initial | Coût initial plus élevé | Coût initial plus faible |

Prêt à améliorer votre processus de fusion avec la technologie IGBT supérieure ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux fonderies et aux ateliers de travail des métaux des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à induction IGBT, des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos fours IGBT écoénergétiques et précis peuvent réduire vos coûts opérationnels et améliorer le contrôle de vos processus.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance