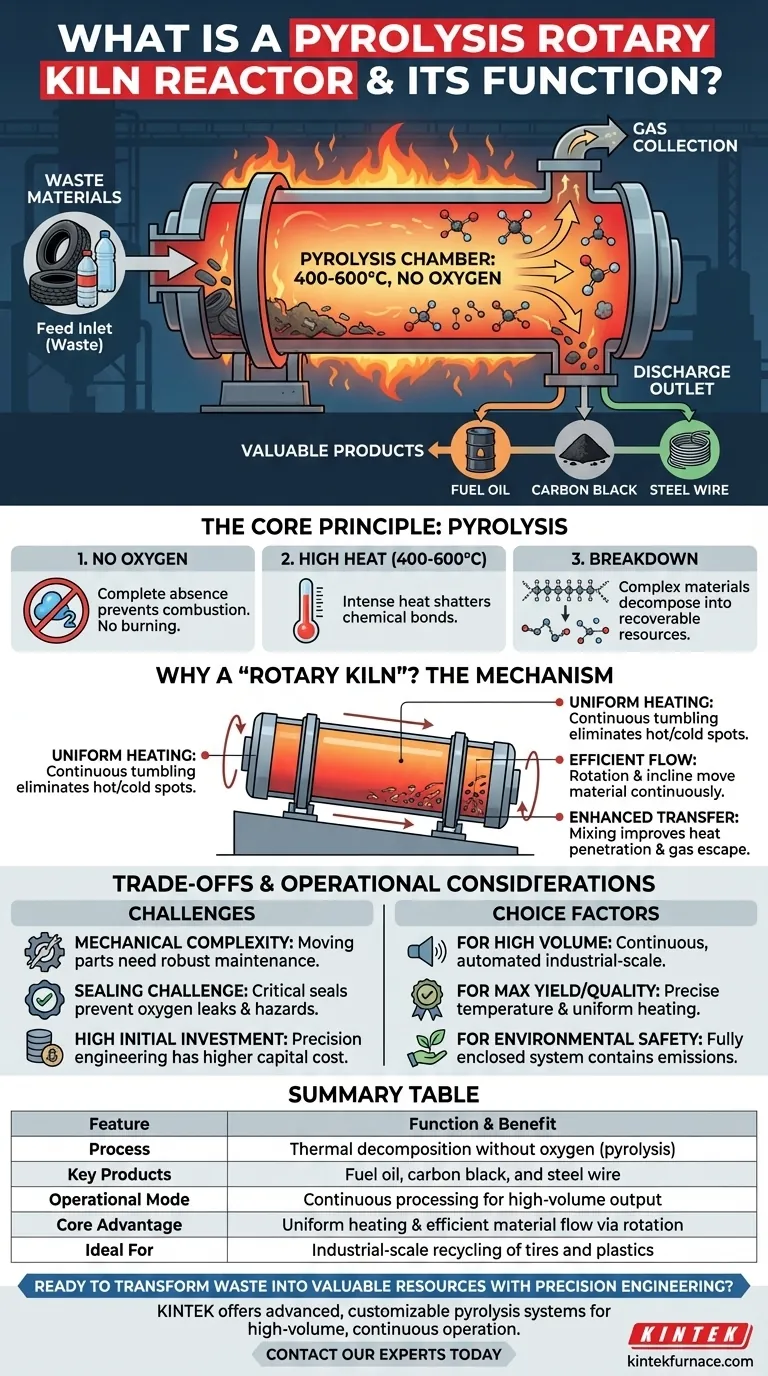

Essentiellement, un réacteur à four rotatif de pyrolyse est un four industriel spécialisé conçu pour convertir des matériaux usagés, tels que les vieux pneus ou plastiques, en produits de valeur. Il fonctionne comme la chambre centrale de la pyrolyse, un processus de décomposition thermique à haute température qui se déroule dans un environnement totalement dépourvu d'oxygène. Ce chauffage contrôlé décompose les matériaux complexes en huile combustible, noir de carbone et fil d'acier sans combustion.

Un four rotatif de pyrolyse utilise une rotation continue et une chaleur précisément contrôlée dans une cuve pauvre en oxygène pour décomposer efficacement et uniformément les matériaux usagés, assurant une transformation chimique complète en ressources récupérables plutôt que de simplement les brûler.

Le Principe Fondamental : Comment Fonctionne la Pyrolyse

Pour comprendre le réacteur, il faut d'abord comprendre le processus qu'il est conçu pour faciliter. La pyrolyse est un type spécifique de décomposition thermochimique qui diffère fondamentalement de la combustion.

Définition de la Pyrolyse

La pyrolyse est l'acte de chauffer un matériau à une très haute température en l'absence totale d'oxygène. Comme il n'y a pas d'oxygène, le matériau ne se consume pas et ne prend pas feu. Au lieu de cela, la chaleur intense brise les liaisons chimiques au sein du matériau lui-même.

Le Rôle de la Haute Température

Le réacteur chauffe le matériau, généralement des pneus ou des plastiques usagés, à des températures comprises entre 400 et 600 degrés Celsius. Ce niveau de chaleur fournit l'énergie nécessaire pour briser les molécules polymères à longue chaîne en hydrocarbures plus petits et plus précieux.

L'Environnement Critique Sans Oxygène

C'est le facteur le plus important. En excluant l'oxygène, le réacteur garantit que le matériau se décompose en ses parties constituantes (gaz, liquides et solides) qui peuvent être collectées. Si de l'oxygène était présent, le matériau brûlerait simplement, produisant des cendres, de la fumée et une fraction de l'énergie récupérable.

Pourquoi un « Four Rotatif » est la Conception Idéale

La conception du réacteur n'est pas arbitraire ; la forme cylindrique rotative est conçue pour perfectionner le processus de pyrolyse. Sa fonction est dictée par trois avantages mécaniques clés.

Assurer un Chauffage Uniforme

La rotation lente et continue du four est cruciale. Elle fait culbuter le matériau en permanence, assurant que chaque partie est exposée uniformément à la source de chaleur. Cela élimine les points chauds et froids, conduisant à une décomposition chimique complète et approfondie et maximisant le rendement des produits de valeur.

Faciliter un Flux de Matière Efficace

Le four est monté sur une légère inclinaison. Au fur et à mesure de sa rotation, la gravité et le mouvement de culbutage déplacent automatiquement et continuellement le matériau de l'entrée d'alimentation à l'extrémité supérieure vers la sortie de décharge à l'extrémité inférieure. Cela évite les blocages et permet un fonctionnement continu.

Améliorer le Transfert de Chaleur et de Masse

L'action de mélange causée par la rotation améliore considérablement l'efficacité. Elle permet aux gaz volatils libérés pendant la pyrolyse de s'échapper facilement du matériau solide, et elle garantit que la chaleur peut pénétrer rapidement et uniformément dans l'ensemble du lot.

Comprendre les Compromis

Bien que très efficace, la conception du four rotatif présente des considérations opérationnelles spécifiques qu'il est important de comprendre. Ses avantages en matière d'efficacité s'accompagnent de complexités inhérentes.

Complexité Mécanique

Contrairement à un réacteur statique, un four rotatif possède de nombreuses pièces mobiles, notamment le système d'entraînement, les rouleaux de support et les roulements. Ces composants sont soumis à l'usure due à un fonctionnement continu à haute température et nécessitent un programme de maintenance préventive robuste.

Le Défi de l'Étanchéité

Maintenir un environnement parfaitement étanche et sans oxygène à l'intérieur d'une grande cuve rotative est un défi d'ingénierie important. Les joints aux extrémités d'alimentation et de décharge sont des points critiques de défaillance et doivent être méticuleusement entretenus pour éviter les fuites d'oxygène, qui compromettraient le processus de pyrolyse et créeraient des dangers pour la sécurité.

Investissement Initial Élevé

La construction robuste, l'ingénierie de précision et les systèmes mécaniques complexes d'un réacteur à four rotatif de pyrolyse entraînent généralement un coût de capital initial plus élevé par rapport aux systèmes discontinus plus simples et moins efficaces.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un réacteur à four rotatif de pyrolyse doit être basée sur vos priorités opérationnelles.

- Si votre objectif principal est le traitement continu à haut volume : Le flux de matière automatisé et la conception robuste en font le choix supérieur pour la conversion des déchets à l'échelle industrielle.

- Si votre objectif principal est de maximiser le rendement et la qualité des produits : Le contrôle précis de la température et le chauffage uniforme offerts par cette conception garantissent la réaction de pyrolyse la plus complète et la plus cohérente.

- Si votre objectif principal est la conformité environnementale et la sécurité : Le système entièrement clos offre la meilleure méthode pour contenir et gérer les émissions, surpassant de loin les alternatives ouvertes ou moins contrôlées.

En fin de compte, le réacteur à four rotatif de pyrolyse est un outil puissant qui transforme un passif de déchets en une ressource précieuse.

Tableau Récapitulatif :

| Caractéristique | Fonction & Avantage |

|---|---|

| Processus | Décomposition thermique sans oxygène (pyrolyse) |

| Produits Clés | Huile combustible, noir de carbone et fil d'acier |

| Mode Opérationnel | Traitement continu pour une production à haut volume |

| Avantage Principal | Chauffage uniforme & flux de matière efficace par rotation |

| Idéal Pour | Recyclage à l'échelle industrielle des pneus et plastiques |

Prêt à transformer les déchets en ressources précieuses grâce à une ingénierie de précision ?

Forts d'une R&D et d'une fabrication expertes, KINTEK propose des systèmes de pyrolyse avancés et personnalisables, y compris des réacteurs à four rotatif robustes. Nos solutions sont conçues pour un fonctionnement continu à haut volume, garantissant un rendement et une efficacité maximum pour vos besoins spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs de conversion des déchets.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quel est le rôle des fours rotatifs à chauffage indirect dans la production d'énergie ? Découvrez des solutions durables de valorisation énergétique des déchets

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité

- Quels sont les avantages d'un four rotatif pour les bioréducteurs ? Atteindre l'uniformité et la scalabilité à l'échelle industrielle

- Comment fonctionnent les réacteurs à kiln rotatif pour la pyrolyse ? Débloquez une conversion déchets-valeur efficace

- Quels sont les principaux composants et paramètres d'un four rotatif ? Optimisez votre traitement à haute température