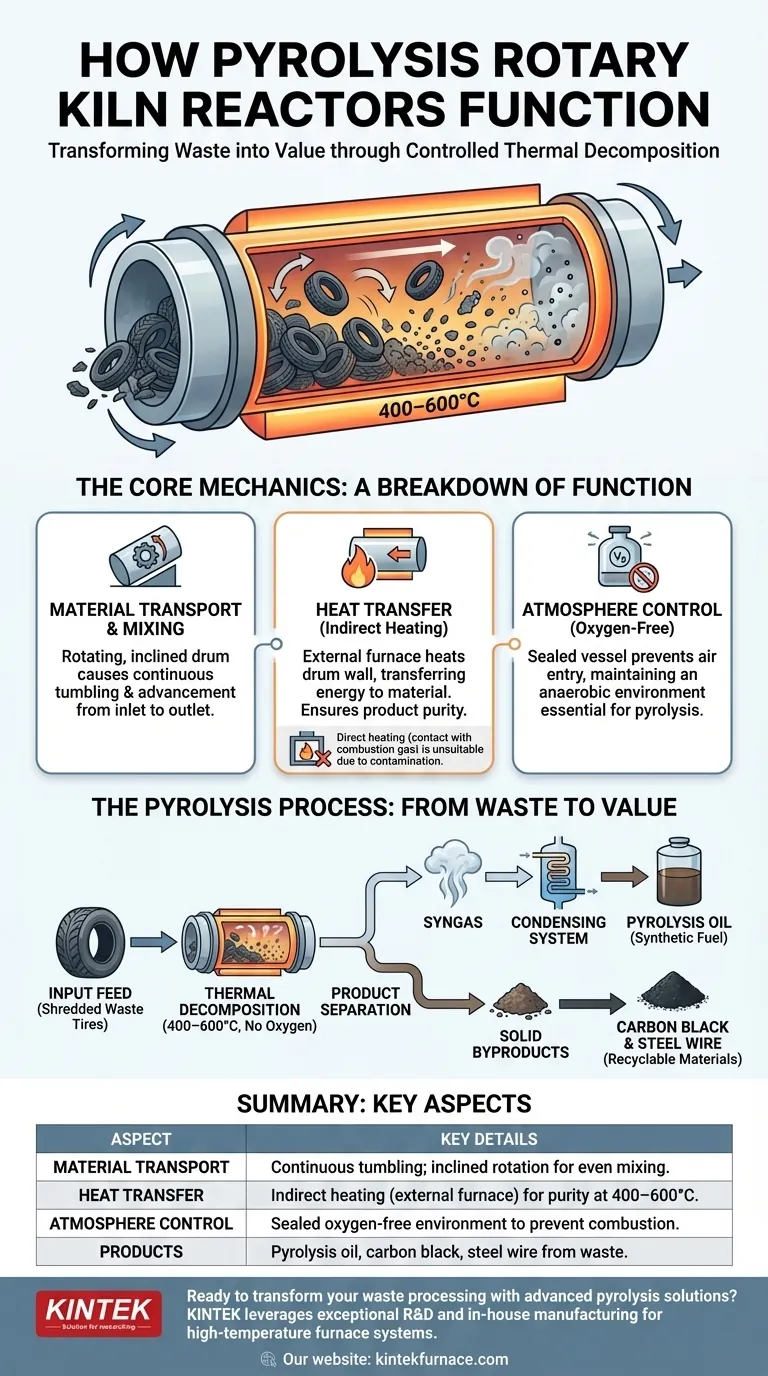

À la base, un réacteur à kiln rotatif à pyrolyse est un grand cylindre rotatif et légèrement incliné, conçu pour décomposer thermiquement des matériaux tels que les pneus usagés dans un environnement exempt d'oxygène. Lorsque le tambour tourne, le matériau bascule et se déplace continuellement de l'entrée supérieure vers la sortie inférieure, garantissant que chaque particule est chauffée uniformément entre 400 et 600 °C. Ce processus décompose les déchets en produits de valeur tels que le mazout de pyrolyse, le noir de carbone et les fils d'acier.

L'efficacité d'un kiln rotatif à pyrolyse réside dans son utilisation élégante de mécanismes simples. La rotation lente et inclinée accomplit simultanément trois fonctions essentielles : le transport continu des matériaux, l'exposition uniforme à la chaleur et le maintien de l'atmosphère contrôlée requise pour la pyrolyse.

La Mécanique Centrale : Analyse du Fonctionnement

Pour comprendre comment un kiln rotatif réalise cette transformation, nous devons examiner ses trois principes de fonctionnement fondamentaux : le transport des matériaux, le transfert de chaleur et le contrôle de l'atmosphère.

Transport et Mélange des Matériaux

Le kiln est un long tambour cylindrique positionné avec un léger angle horizontal. Le matériau est introduit par l'extrémité la plus haute.

Lorsque le tambour tourne lentement, le matériau à l'intérieur est soulevé par la paroi du tambour, puis retombe. Cette action de basculement continue assure un mélange approfondi du matériau.

Cette rotation, combinée à la légère inclinaison, fait progresser progressivement le matériau sur toute la longueur du kiln, se déplaçant de l'entrée à l'extrémité de décharge. Cela crée un processus continu et automatisé.

Transfert de Chaleur : Le Moteur de la Décomposition

La chaleur est le catalyseur de la réaction de pyrolyse. La méthode d'application de cette chaleur est un choix de conception critique et se divise généralement en deux catégories.

Le chauffage indirect est la méthode la plus courante pour la pyrolyse. Le tambour rotatif est chauffé de l'extérieur par un four externe, qui peut être alimenté par des brûleurs à gaz ou des éléments électriques. La chaleur est transférée à travers la paroi en acier du tambour jusqu'au matériau à l'intérieur. Cette méthode est cruciale pour maintenir la pureté des produits de pyrolyse.

Le chauffage direct, où les gaz chauds de combustion passent à l'intérieur du tambour en contact direct avec le matériau, est moins courant pour la pyrolyse. Bien que thermiquement efficace, il risque de contaminer les produits finaux par des sous-produits de combustion et d'introduire de l'oxygène, ce qui perturberait le processus de pyrolyse.

Contrôle de l'Atmosphère : La Clé de la Pyrolyse

La pyrolyse est, par définition, une décomposition thermique en l'absence d'oxygène. Si de l'oxygène était présent à ces températures élevées, le matériau brûlerait simplement (combustion) plutôt que de se décomposer chimiquement.

Le kiln rotatif est un récipient scellé. Cette conception est essentielle pour empêcher l'air d'entrer et pour contenir les gaz précieux produits pendant la réaction. L'environnement scellé garantit le maintien d'une atmosphère strictement anaérobie (sans oxygène), permettant à la pyrolyse de se dérouler correctement.

Le Processus de Pyrolyse : Des Déchets à la Valeur

Une fois les mécanismes centraux compris, le processus étape par étape de conversion des pneus usagés devient clair.

L'Alimentation en Entrée

Les pneus usagés déchiquetés sont introduits en continu dans l'extrémité supérieure du kiln rotatif. Le déchiquetage augmente la surface, ce qui améliore l'efficacité du transfert de chaleur.

Décomposition Thermique

Alors que les pneus basculent et traversent la zone chauffée (400–600 °C), les longues molécules d'hydrocarbures qui composent le caoutchouc sont décomposées. Elles se vaporisent en molécules plus petites et plus légères, formant un gaz chaud appelé gaz de synthèse.

Séparation et Collecte des Produits

Ce gaz de synthèse est acheminé hors du kiln et dirigé vers un système de condensation, où il refroidit et se liquéfie en mazout de pyrolyse (un type de carburant synthétique).

Les matériaux solides qui ne se vaporisent pas, tels que le noir de carbone et le fil d'acier provenant de la structure du pneu, continuent de voyager jusqu'au bout du kiln. Ils sont déchargés par l'extrémité inférieure sous forme de sous-produits solides, prêts à être collectés et recyclés.

Comprendre le Compromis Clé : Chauffage Indirect vs. Direct

Le choix de la méthode de chauffage est la décision de conception la plus importante, impactant directement la qualité du produit et la complexité du système.

Chauffage Indirect : Pureté et Contrôle

Ceci est la norme pour une pyrolyse de haute qualité. En chauffant le tambour de l'extérieur, l'atmosphère interne reste pure et exempte de gaz de combustion. Cela garantit que le mazout de pyrolyse et le noir de carbone résultants ne sont pas contaminés et répondent à des normes de qualité plus élevées. Cela permet également un contrôle plus précis de la température.

Chauffage Direct : Efficacité et Simplicité

Permettre aux gaz chauds de circuler directement sur le matériau transfère la chaleur plus rapidement. Cependant, cette méthode est généralement inappropriée pour la pyrolyse car elle introduit des contaminants et rend extrêmement difficile le maintien d'un environnement sans oxygène. Elle est plus courante dans des processus tels que le séchage de minéraux ou la production de ciment, où la pureté du produit est moins sensible.

Comment Appliquer Ces Connaissances

Comprendre ces principes vous aide à évaluer l'adéquation d'un kiln rotatif pour un objectif spécifique.

- Si votre objectif principal est l'uniformité du processus : L'action de basculement provoquée par la rotation du kiln est la caractéristique clé, car elle élimine les points chauds et garantit que chaque particule reçoit un traitement thermique égal.

- Si votre objectif principal est des produits de haute qualité : Une conception à chauffage indirect est non négociable. C'est la seule façon de garantir une atmosphère interne pure et sans oxygène nécessaire à une pyrolyse propre.

- Si votre objectif principal est un débit continu à l'échelle industrielle : La conception du tambour incliné et rotatif est intrinsèquement conçue pour un flux de matériaux automatisé et continu, ce qui la rend supérieure aux systèmes par lots pour les grands volumes.

En fin de compte, le kiln rotatif à pyrolyse est un exemple puissant de la façon dont les principes fondamentaux de l'ingénierie sont combinés pour résoudre un défi environnemental et industriel complexe.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Transport des Matériaux | Basculement continu via un tambour rotatif incliné pour un mélange homogène et un mouvement de l'entrée à la sortie. |

| Transfert de Chaleur | Chauffage indirect (four externe) pour la pureté ; températures de 400 à 600 °C pour décomposer les matériaux. |

| Contrôle de l'Atmosphère | Récipient scellé maintenant un environnement sans oxygène pour prévenir la combustion et permettre la pyrolyse. |

| Produits | Les sorties comprennent le mazout de pyrolyse, le noir de carbone et le fil d'acier provenant de déchets tels que les pneus. |

Prêt à transformer votre traitement des déchets grâce à des solutions de pyrolyse avancées ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température, y compris des fours rotatifs et des systèmes CVD/PECVD, adaptés à divers besoins de laboratoire. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales uniques, améliorant l'efficacité et la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un réacteur à four rotatif de pyrolyse ? Conversion efficace des déchets en énergie

- Pourquoi une mesure précise de la température et un contrôle de la limite supérieure doivent-ils être mis en œuvre lors de la fusion de la fonte malléable dans un four rotatif ?

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité

- Quel est le rôle des fours rotatifs à chauffage indirect dans la production d'énergie ? Découvrez des solutions durables de valorisation énergétique des déchets

- Quels sont les avantages d'un four rotatif pour les bioréducteurs ? Atteindre l'uniformité et la scalabilité à l'échelle industrielle