En termes techniques, une atmosphère protectrice est un environnement gazeux contrôlé utilisé pour remplacer l'air ambiant entourant un produit. Ceci est fait pour prévenir ou ralentir les réactions chimiques et biologiques indésirables qui causent la dégradation. Par exemple, dans l'emballage alimentaire, l'air à l'intérieur d'un emballage est remplacé par un mélange de gaz spécifique pour empêcher l'aliment de se gâter, de perdre sa couleur ou de changer de texture.

Le principe fondamental d'une atmosphère protectrice est l'élimination des éléments réactifs — principalement l'oxygène et l'humidité — de l'environnement d'un produit. En les remplaçant par un gaz stable, souvent inerte, vous pouvez ralentir considérablement des processus comme l'oxydation, la détérioration et la corrosion.

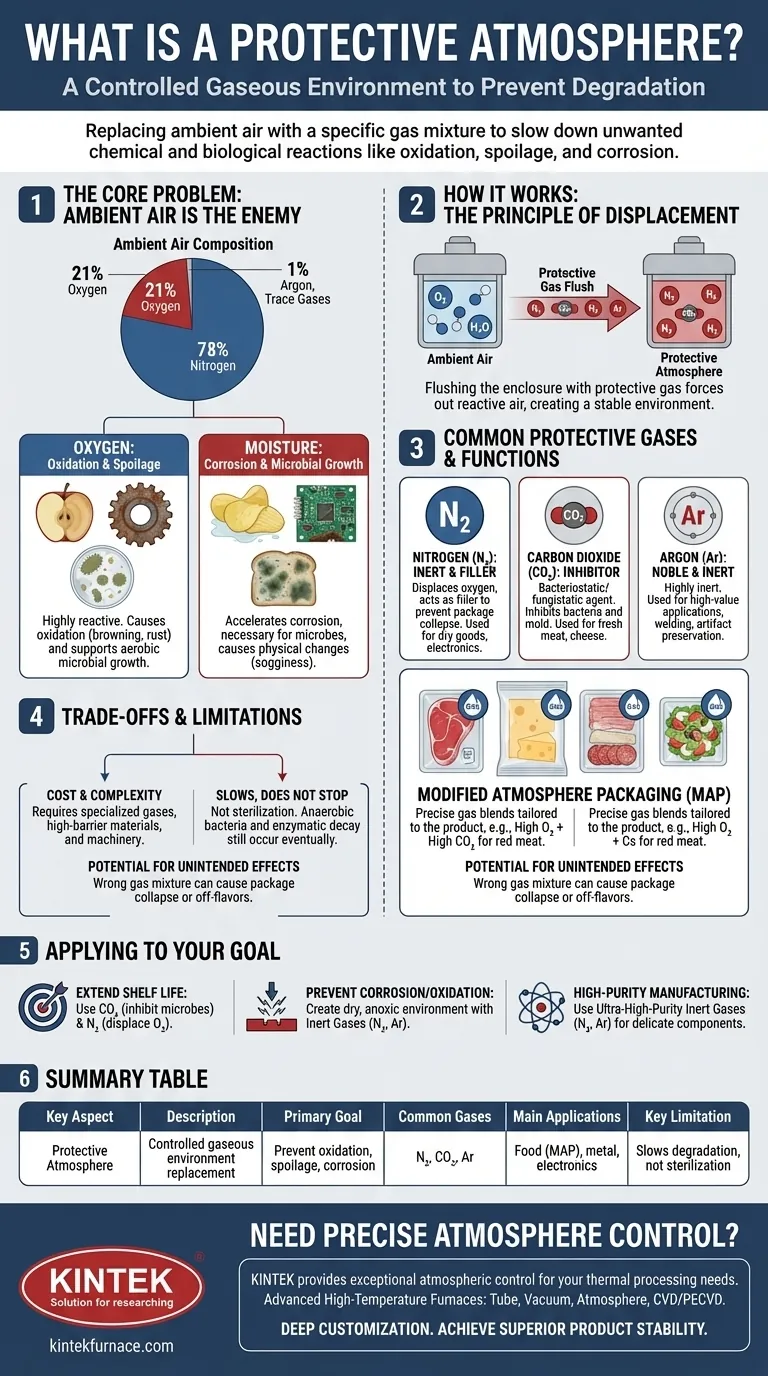

Le problème central : pourquoi l'air est souvent l'ennemi

Pour comprendre pourquoi une atmosphère protectrice est nécessaire, vous devez d'abord comprendre les composants de l'air que nous respirons et comment ils interagissent avec les matériaux. L'air est composé d'environ 78 % d'azote, 21 % d'oxygène, 1 % d'argon et des traces d'autres gaz, y compris la vapeur d'eau.

Le rôle de l'oxygène : oxydation et détérioration

L'oxygène est un élément très réactif. Bien qu'essentiel à la vie, il est un moteur principal de dégradation pour de nombreux produits.

Ce processus, appelé oxydation, est responsable du brunissement d'une pomme coupée, de la rouille du fer et du goût rance qui se développe dans les aliments gras. L'oxygène favorise également la croissance de micro-organismes aérobies, comme de nombreux types de bactéries et de moisissures, qui provoquent la détérioration des aliments.

L'impact de l'humidité : corrosion et croissance microbienne

La vapeur d'eau présente dans l'air est un autre facteur majeur de dégradation. Elle peut accélérer la corrosion des métaux et est un composant nécessaire à la plupart des croissances microbiennes.

Même en l'absence d'oxygène, l'humidité peut provoquer des changements physiques, comme rendre une collation croustillante molle. Le contrôle de l'humidité est tout aussi essentiel que le contrôle de l'oxygène.

Comment fonctionne une atmosphère protectrice

Une atmosphère protectrice résout ces problèmes en remplaçant systématiquement l'air ambiant problématique par un gaz ou un mélange de gaz soigneusement sélectionné et adapté au produit spécifique.

Le principe de déplacement

La technique fondamentale consiste à purger l'emballage ou l'enceinte avec le gaz protecteur souhaité, forçant l'air ambiant à sortir. Ce processus crée un environnement dominé par le nouveau gaz, non réactif ou bénéfique.

Gaz protecteurs courants et leurs fonctions

Différents gaz sont choisis pour leurs propriétés uniques. Les plus courants sont :

- Azote (N₂) : En tant que gaz inerte, l'azote ne réagit pas facilement avec d'autres substances. Sa fonction principale est de déplacer l'oxygène et d'agir comme gaz de remplissage pour éviter l'affaissement de l'emballage. Il est largement utilisé pour les produits secs comme les chips de pommes de terre et dans la fabrication d'électronique.

- Dioxyde de carbone (CO₂) : Au-delà du déplacement de l'oxygène, le dioxyde de carbone est un puissant agent bactériostatique et fongistatique, ce qui signifie qu'il inhibe activement la croissance des bactéries et des moisissures. Cela le rend essentiel pour la conservation de produits comme la viande fraîche et les fromages.

- Argon (Ar) : Gaz noble, l'argon est encore plus inerte que l'azote. Il est utilisé dans des applications de haute valeur où la moindre réaction doit être évitée, comme le soudage d'aciers fortement alliés, la conservation d'artefacts historiques et dans certains systèmes de conservation du vin.

Emballage sous atmosphère modifiée (MAP)

Dans l'industrie alimentaire, cette technologie est plus connue sous le nom d'Emballage sous atmosphère modifiée (MAP). Elle utilise souvent un mélange précis de ces gaz. Par exemple, un emballage de viande rouge peut contenir des niveaux élevés d'oxygène pour maintenir sa couleur rouge vif, combinés à des niveaux élevés de dioxyde de carbone pour inhiber la croissance microbienne.

Comprendre les compromis et les limites

Bien que très efficace, la mise en œuvre d'une atmosphère protectrice n'est pas sans défis ni considérations. C'est une méthode de conservation, pas une méthode de stérilisation.

Coût et complexité

L'utilisation de gaz spécialisés, de matériaux d'emballage avec des propriétés de barrière élevées et des machines nécessaires pour effectuer la purge gazeuse ajoutent tous des coûts et de la complexité au processus de production.

Cela ralentit, cela n'arrête pas

Une atmosphère protectrice prolonge considérablement la durée de conservation mais n'arrête pas entièrement le processus de vieillissement. Les bactéries anaérobies peuvent toujours se développer, et la dégradation enzymatique naturelle finira par se produire. La qualité initiale du produit reste le facteur le plus important.

Potentiel d'effets indésirables

L'utilisation d'un mauvais mélange de gaz peut avoir des conséquences négatives. Par exemple, des concentrations élevées de dioxyde de carbone peuvent être absorbées par certains aliments, provoquant l'affaissement de l'emballage ou un goût légèrement acide.

Appliquer ceci à votre objectif

La bonne stratégie d'atmosphère protectrice dépend entièrement de ce que vous essayez de protéger et pourquoi.

- Si votre objectif principal est de prolonger la durée de conservation des aliments : Vous utiliserez probablement un mélange de dioxyde de carbone pour inhiber la croissance microbienne et d'azote pour déplacer l'oxygène et fournir du volume.

- Si votre objectif principal est de prévenir la corrosion ou l'oxydation des métaux : Votre objectif est de créer un environnement sec et anoxique en utilisant un gaz inerte comme l'azote ou l'argon pour éliminer l'oxygène et l'humidité.

- Si votre objectif principal est la fabrication de haute pureté (par exemple, l'électronique) : Vous utiliserez des gaz inertes de très haute pureté comme l'azote ou l'argon pour prévenir même une oxydation microscopale qui pourrait compromettre les composants délicats.

En comprenant et en contrôlant l'atmosphère, vous obtenez un contrôle direct sur la stabilité et la longévité de votre produit.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Remplacer l'air ambiant pour prévenir les réactions chimiques/biologiques indésirables (oxydation, détérioration, corrosion). |

| Principe fondamental | Déplacement des éléments réactifs, principalement l'oxygène et l'humidité, par des gaz stables/inertes. |

| Gaz courants | Azote (N₂), Dioxyde de carbone (CO₂), Argon (Ar). |

| Applications principales | Emballage alimentaire (MAP), traitement des métaux, fabrication d'électronique, conservation d'artefacts. |

| Limitation clé | Ralentit la dégradation mais ne l'arrête pas entièrement ; ce n'est pas une méthode de stérilisation. |

Besoin de créer une atmosphère protectrice précise pour votre processus ?

Que vous prolongiez la durée de conservation des aliments, préveniez la corrosion des métaux ou assuriez une fabrication de haute pureté, le bon environnement de traitement thermique est essentiel. Les fours avancés à haute température de KINTEK — y compris les fours à tube, sous vide et à atmosphère, et les systèmes CVD/PECVD — sont conçus pour offrir un contrôle atmosphérique exceptionnel.

Grâce à nos solides capacités internes de R&D et de fabrication, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Laissez-nous vous aider à atteindre une stabilité et une longévité supérieures de vos produits. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux