À la base, un système de dépôt chimique en phase vapeur (CVD) est une machine de précision permettant de construire des matériaux couche atomique par couche atomique. Il fonctionne en introduisant des gaz précurseurs volatils dans une chambre de réaction, où ils se décomposent et réagissent sur une surface chauffée (le substrat) pour former un film solide exceptionnellement mince et uniforme. Les principaux composants du système – un système de distribution de gaz, une chambre de réaction chauffée et un système de vide – travaillent de concert pour créer un environnement hautement contrôlé pour cette transformation du gaz en solide.

Un système CVD n'est pas seulement destiné à l'application d'un revêtement ; c'est un outil pour l'ingénierie fondamentale de la surface d'un matériau. Sa véritable valeur réside dans sa capacité à créer des films durables et de haute pureté avec des propriétés adaptées, même sur les objets tridimensionnels les plus complexes, un exploit impossible avec les méthodes de revêtement conventionnelles.

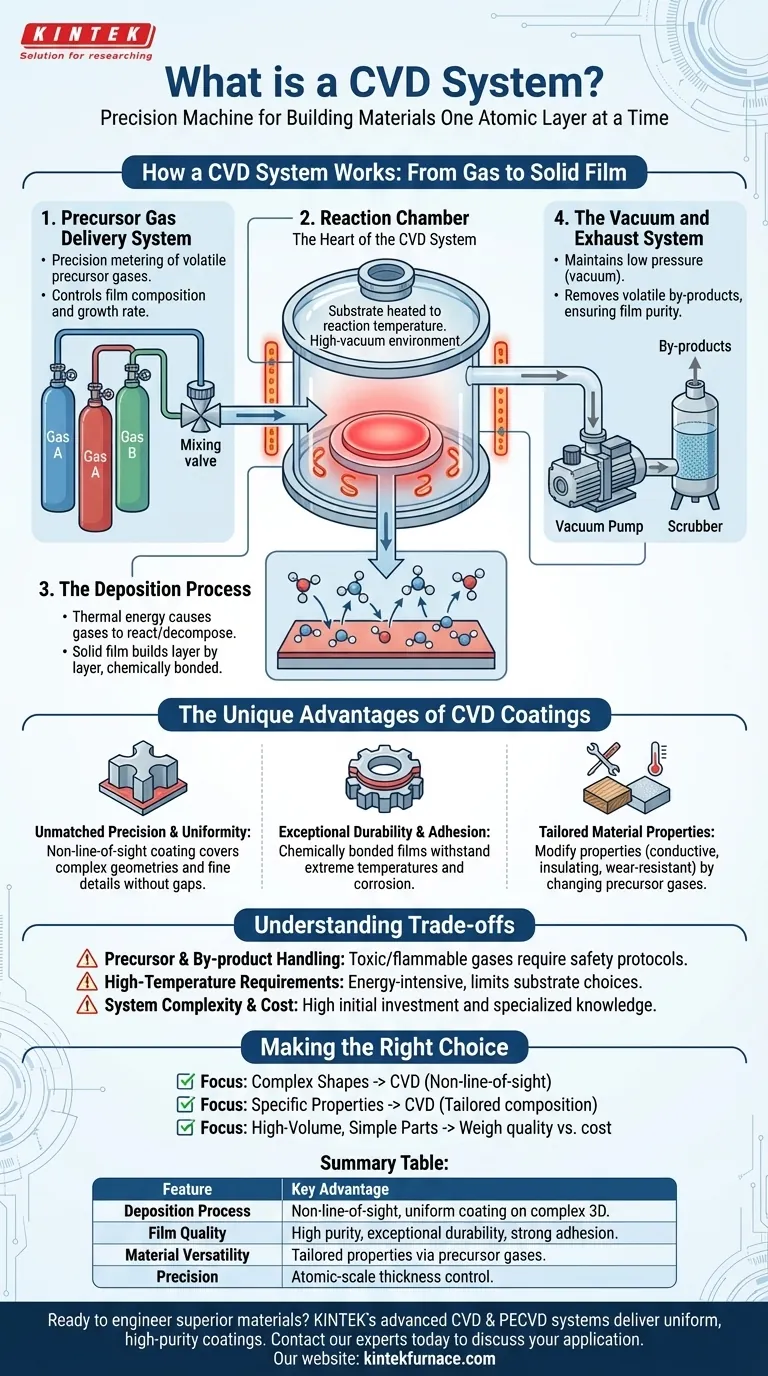

Comment fonctionne un système CVD : du gaz au film solide

L'ensemble du processus CVD est une séquence soigneusement orchestrée conçue pour contrôler les réactions chimiques à la surface d'un substrat. Chaque composant du système joue un rôle essentiel dans l'obtention du résultat souhaité.

Le système de distribution de gaz précurseur

C'est le point de départ du processus. Le système de distribution de gaz stocke et mesure précisément un ou plusieurs gaz précurseurs volatils. Ces gaz contiennent les éléments chimiques nécessaires pour construire le film final.

Le contrôle du système sur le mélange gazeux et le débit est essentiel, car cela influence directement la composition et le taux de croissance du revêtement final.

La chambre de réaction

La chambre de réaction est le cœur du système CVD. C'est un récipient scellé, souvent un four à vide à haute température, qui abrite le substrat.

À l'intérieur de la chambre, un mécanisme de chauffage élève la température du substrat à un point spécifique requis pour déclencher la réaction chimique. Simultanément, un système de vide élimine l'air et maintient un environnement précis à basse pression.

Le processus de dépôt

Une fois le substrat chauffé et la chambre à la bonne pression, les gaz précurseurs sont introduits. L'énergie thermique du substrat chaud provoque la réaction et/ou la décomposition des gaz directement à sa surface.

Au fur et à mesure que les précurseurs se décomposent, ils déposent un film solide qui est chimiquement lié au substrat. Ce processus construit le film couche par couche, assurant une pureté et une intégrité structurelle exceptionnelles.

Le système de vide et d'échappement

Ce système remplit deux fonctions essentielles. Premièrement, il maintient l'environnement à basse pression (vide) nécessaire à la réaction. Deuxièmement, il élimine tous les sous-produits volatils créés pendant le processus de dépôt.

En éliminant continuellement ces gaz indésirables, le système assure la pureté du film en croissance et permet au processus de dépôt de se dérouler efficacement.

Les avantages uniques des revêtements CVD

La raison pour laquelle le CVD est si largement utilisé dans des domaines comme la microélectronique et les matériaux avancés est que les films qu'il produit ont des caractéristiques difficiles ou impossibles à obtenir autrement.

Précision et uniformité inégalées

Le CVD offre un contrôle exceptionnel sur l'épaisseur d'un film, souvent avec une précision allant jusqu'à l'échelle atomique.

Parce que le dépôt se produit à partir d'une phase gazeuse, le revêtement est sans ligne de visée. Cela signifie qu'il peut couvrir uniformément toutes les surfaces, y compris les géométries internes complexes et les détails fins, sans les zones minces ou les lacunes laissées par les méthodes de pulvérisation ou de pulvérisation cathodique.

Durabilité et adhérence exceptionnelles

Les films CVD ne sont pas simplement superposés au substrat ; ils y sont chimiquement liés. Cela crée un revêtement exceptionnellement solide et durable qui peut résister à des températures extrêmes, aux cycles thermiques et aux environnements corrosifs.

Propriétés des matériaux sur mesure

La véritable puissance du CVD est sa polyvalence. En modifiant les gaz précurseurs, les opérateurs peuvent adapter précisément les propriétés du film résultant.

Par exemple, l'utilisation de gaz de silane et d'ammoniac peut créer un film de nitrure de silicium dur et isolant. Le passage au silane et à l'oxyde nitreux produit un film de dioxyde de silicium, un composant fondamental en électronique. Cela permet la création de films conducteurs, isolants, résistants à l'usure ou chimiquement inertes.

Comprendre les compromis

Bien que puissante, la technologie CVD implique des complexités et des limitations qui doivent être prises en compte. L'objectivité exige de reconnaître ces défis.

Manipulation des précurseurs et des sous-produits

Les gaz précurseurs utilisés en CVD sont souvent toxiques, inflammables ou corrosifs. Les sous-produits chimiques peuvent également être dangereux. Cela nécessite des protocoles de sécurité et une infrastructure de manipulation sophistiqués, ce qui augmente les coûts et la complexité opérationnels.

Exigences de haute température

De nombreux processus CVD nécessitent des températures très élevées pour initier les réactions chimiques souhaitées. Cela consomme une quantité importante d'énergie et limite les types de matériaux de substrat pouvant être utilisés, car certains peuvent ne pas supporter le stress thermique.

Complexité et coût du système

La nécessité d'une manipulation de gaz de haute pureté, d'une technologie de vide et d'un contrôle précis de la température rend les systèmes CVD mécaniquement complexes. Par conséquent, ils ont un coût d'investissement initial élevé et nécessitent des connaissances spécialisées pour leur fonctionnement et leur maintenance.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD dépend entièrement des exigences techniques de votre application.

- Si votre objectif principal est de créer des revêtements très uniformes et sans défaut sur des formes complexes : le CVD est un choix inégalé grâce à son processus de dépôt sans ligne de visée.

- Si votre objectif principal est de développer des matériaux aux propriétés électroniques ou mécaniques spécifiques : la capacité à contrôler précisément la composition du film fait du CVD un outil de recherche et de fabrication essentiel.

- Si votre objectif principal est le traitement de surface à grand volume et à faible coût pour des pièces simples : vous devez peser la qualité supérieure du CVD par rapport à la complexité opérationnelle et au coût du système par rapport à des méthodes plus simples comme la peinture ou la galvanoplastie.

En fin de compte, un système CVD offre un contrôle au niveau atomique sur la création de matériaux, transformant des surfaces simples en composants haute performance.

Tableau récapitulatif :

| Caractéristique | Avantage clé |

|---|---|

| Processus de dépôt | Revêtement uniforme sans ligne de visée sur des géométries 3D complexes |

| Qualité du film | Haute pureté, durabilité exceptionnelle et forte adhérence chimique |

| Polyvalence des matériaux | Propriétés adaptées (conductrices, isolantes, résistantes à l'usure) via les gaz précurseurs |

| Précision | Contrôle de l'épaisseur à l'échelle atomique pour une création de film impeccable |

Prêt à concevoir des matériaux supérieurs avec une précision au niveau atomique ?

Les systèmes CVD et PECVD avancés de KINTEK sont conçus pour répondre à vos besoins de recherche et de production les plus exigeants. En tirant parti de nos capacités exceptionnelles de R&D et de fabrication internes, nous fournissons des solutions robustes – des modèles standard aux systèmes profondément personnalisés – qui offrent les revêtements uniformes et de haute pureté essentiels au succès en microélectronique et dans les matériaux avancés.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un système CVD KINTEK peut transformer votre application.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température