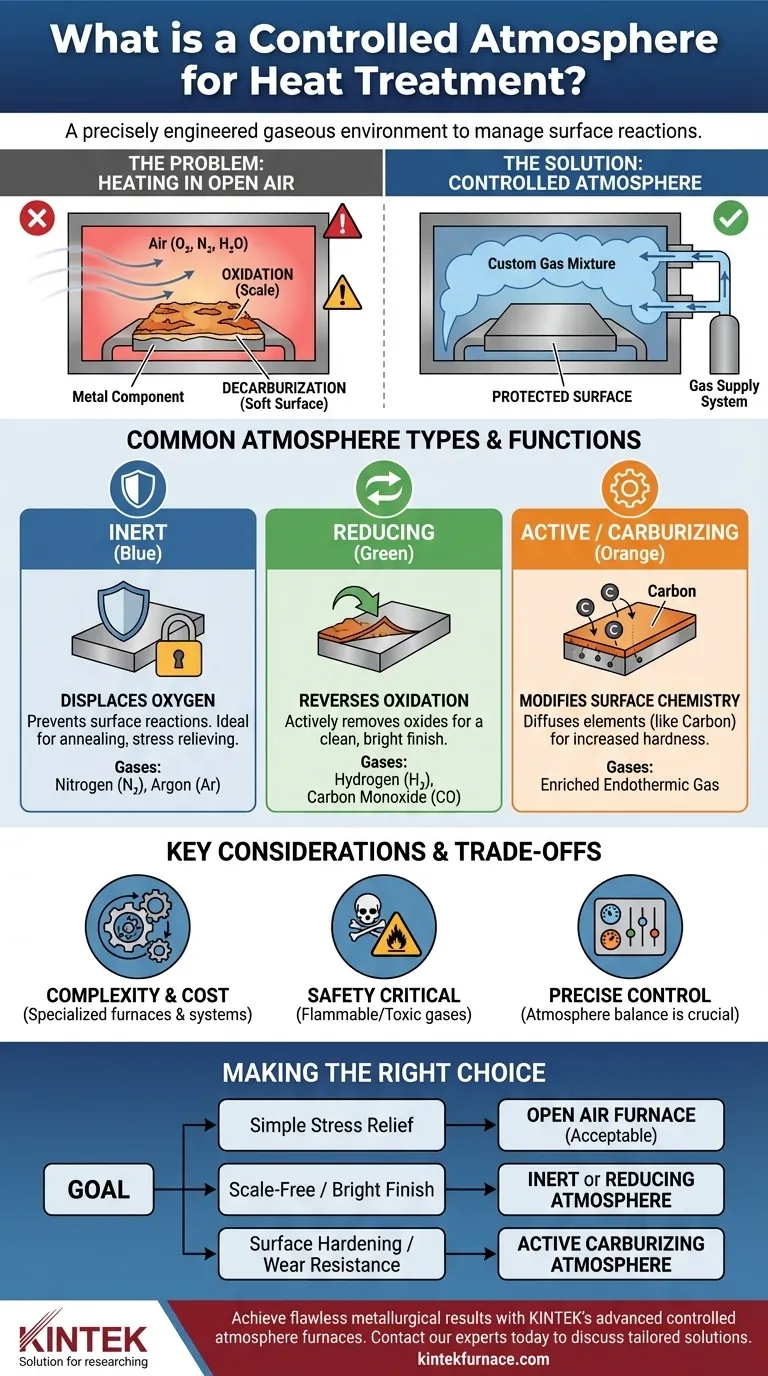

À la base, une atmosphère contrôlée pour le traitement thermique est un environnement gazeux spécifiquement conçu à l'intérieur d'un four qui remplace l'air ambiant. Son objectif est de gérer activement les réactions chimiques qui se produisent à la surface d'un métal à haute température. Ce contrôle précis empêche les effets indésirables tels que l'oxydation et la décarburation, garantissant que le processus de traitement thermique atteint ses objectifs métallurgiques visés sans compromettre l'intégrité de surface du composant.

Le défi fondamental du traitement thermique est que le chauffage du métal à l'air libre provoque des réactions de surface destructrices. Une atmosphère contrôlée résout ce problème en remplaçant l'air réactif par un mélange de gaz personnalisé, protégeant la pièce et permettant un contrôle précis des propriétés de surface finales.

Le problème fondamental : pourquoi l'air est l'ennemi

Lorsque les métaux sont chauffés à des températures élevées, ils deviennent très réactifs avec les gaz présents dans l'atmosphère. L'air standard, composé principalement d'azote, d'oxygène et de vapeur d'eau, est particulièrement agressif.

Le défi de l'oxydation

À des températures élevées, l'oxygène de l'air réagit rapidement avec la surface de la plupart des métaux, en particulier l'acier. Cette réaction forme une couche d'oxyde métallique, communément appelée calamine.

Cette calamine est problématique car elle modifie les dimensions du composant, crée une mauvaise finition de surface et doit souvent être éliminée par des opérations secondaires coûteuses telles que le sablage ou le décapage acide.

Le risque de décarburation

Pour les aciers au carbone et alliés, une autre réaction destructrice se produit. Les atomes de carbone proches de la surface de l'acier peuvent réagir avec l'oxygène et la vapeur d'eau présents dans l'air, éliminant ainsi efficacement le carbone de la couche superficielle.

Cette perte de carbone, connue sous le nom de décarburation, crée une surface molle et faible sur une pièce qui était destinée à être dure. Cela compromet gravement la résistance à l'usure et la durée de vie en fatigue du composant.

Comment une atmosphère contrôlée résout le problème

Un système d'atmosphère contrôlée fonctionne en purgant l'air du four et en le remplaçant par un gaz ou un mélange de gaz qui est soit non réactif, soit bénéfiquement réactif avec le métal.

Créer un bouclier protecteur

La fonction la plus élémentaire d'une atmosphère contrôlée est de déplacer l'oxygène. En remplissant le four d'un gaz qui ne réagit pas avec le métal, la pièce est protégée contre l'oxydation et la décarburation tout au long du cycle de chauffage et de refroidissement.

Types d'atmosphères courantes et leurs fonctions

La composition gazeuse spécifique est choisie en fonction du métal traité et du résultat souhaité.

-

Atmosphères inertes : Des gaz comme l'Azote et l'Argon sont chimiquement inertes. Leur seul but est de déplacer l'oxygène et de prévenir toute réaction superficielle. Ceci est idéal pour des processus tels que le recuit ou la relaxation des contraintes où l'objectif est de modifier la structure interne du métal sans changer sa surface.

-

Atmosphères réductrices : Ces atmosphères, contenant souvent de l'Hydrogène et du Monoxyde de Carbone (par exemple, le Gaz Endothermique), sont chimiquement actives. Elles déplacent non seulement l'oxygène, mais "réduisent" ou inversent également activement tout oxyde qui aurait pu être présent sur la surface de la pièce, résultant en une finition propre et brillante.

-

Atmosphères actives ou de carburation : Certains processus utilisent l'atmosphère pour modifier intentionnellement la chimie de surface. Dans la carburation, un mélange gazeux riche en potentiel de carbone (comme le gaz endothermique enrichi en gaz naturel) est utilisé pour diffuser des atomes de carbone dans la surface d'une pièce en acier, créant une "couche" dure et résistante à l'usure.

Comprendre les compromis

Bien qu'extrêmement efficaces, les traitements thermiques sous atmosphère contrôlée ne sont pas une solution universelle. Ils introduisent des complexités qui doivent être gérées avec soin.

Coût et complexité accrus

Les fours conçus pour les atmosphères contrôlées sont plus complexes et plus coûteux que les fours à air simples. Ils nécessitent des chambres scellées, des systèmes sophistiqués de génération et de mélange de gaz, et des équipements de surveillance précis pour maintenir la composition atmosphérique correcte.

Considérations de sécurité critiques

De nombreuses atmosphères impliquent des gaz qui sont soit inflammables (Hydrogène), soit toxiques (Monoxyde de Carbone), soit les deux. L'exploitation de ces systèmes nécessite des protocoles de sécurité stricts, une ventilation et une surveillance pour protéger le personnel et les installations.

Le contrôle du processus n'est pas négociable

L'aspect "contrôle" est primordial. Une atmosphère mal équilibrée peut être pire que l'absence d'atmosphère. Par exemple, une atmosphère avec un potentiel de carbone trop élevé peut provoquer un encrassement, tandis qu'une atmosphère contenant trop de vapeur d'eau ou de CO2 peut devenir décarburante, même si elle est exempte d'oxygène.

Faire le bon choix pour votre objectif

Le choix entre un four à air et une atmosphère contrôlée spécifique dépend entièrement du matériau, du processus et des exigences finales du composant.

- Si votre objectif principal est une simple relaxation des contraintes ou un revenu à basse température : Un four à air ouvert est souvent suffisant, car le taux d'oxydation est minimal et acceptable.

- Si votre objectif principal est d'obtenir une finition brillante sans calamine après recuit : Une atmosphère inerte (Azote) ou réductrice (ammoniac dissocié, hydrogène) est nécessaire.

- Si votre objectif principal est de durcir une pièce en acier sans dégradation de surface : Une atmosphère neutre à réductrice (Gaz Endothermique) est requise pour prévenir la décarburation et maintenir le carbone de surface.

- Si votre objectif principal est d'augmenter la dureté superficielle et la résistance à l'usure : Une atmosphère de carburation active est la méthode définitive pour la cémentation des composants en acier.

En gérant précisément l'environnement gazeux, vous passez du simple chauffage du métal à l'ingénierie véritable de ses propriétés finales et de son intégrité de surface.

Tableau récapitulatif :

| Objectif | Type d'atmosphère recommandé | Avantage clé |

|---|---|---|

| Finition brillante sans calamine | Inerte (Azote/Argon) ou Réductrice (Hydrogène) | Prévient l'oxydation, maintient la finition de surface |

| Durcissement sans dégradation de surface | Neutre à Réductrice (Gaz Endothermique) | Prévient la décarburation, maintient le carbone de surface |

| Augmenter la dureté superficielle (Cémentation) | Atmosphère de Carburation Active | Diffuse le carbone dans la surface pour une couche dure et résistante à l'usure |

Obtenez des résultats métallurgiques impeccables avec les fours à atmosphère contrôlée avancés de KINTEK.

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Prêt à éliminer l'oxydation et la décarburation de votre processus de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent protéger vos composants et garantir une intégrité de surface supérieure.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés