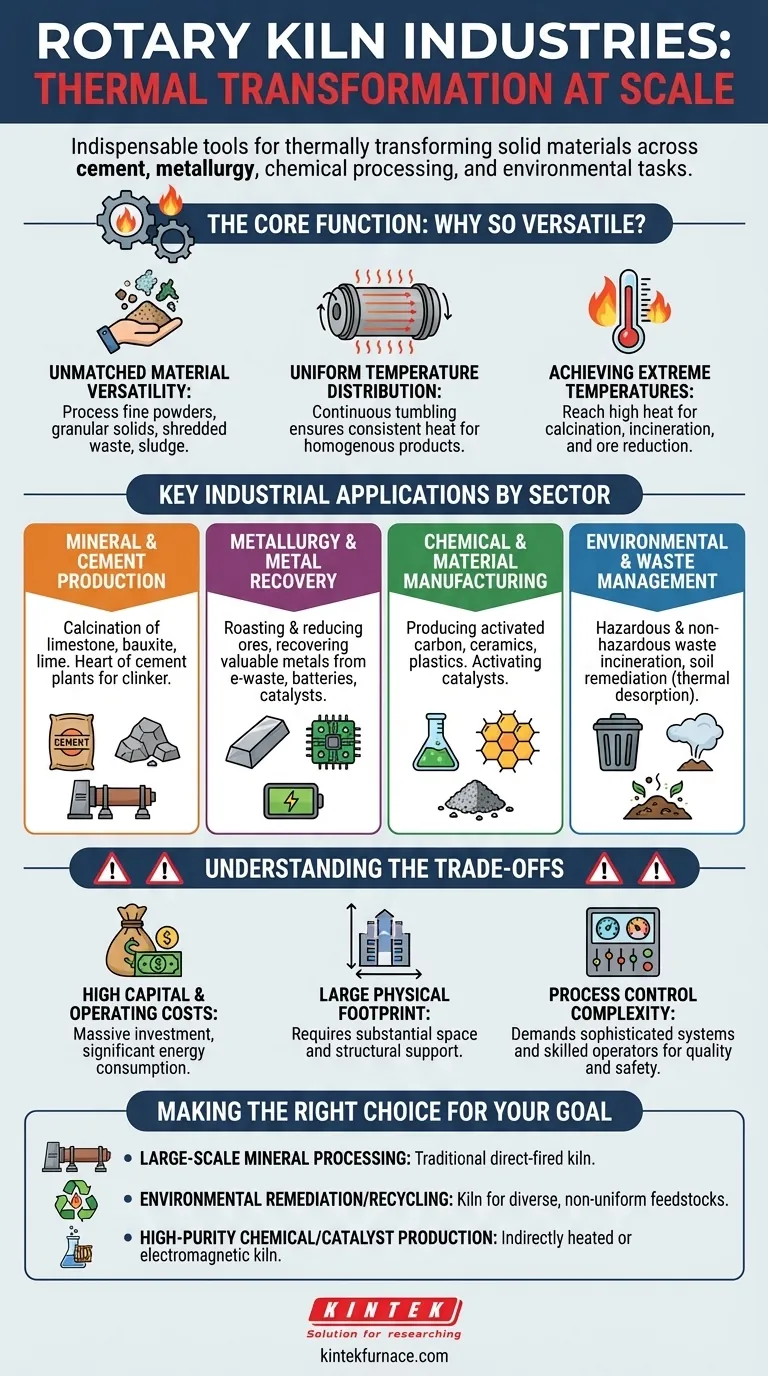

À la base, les fours rotatifs sont des outils indispensables pour les industries qui doivent transformer thermiquement des matériaux solides. Ils sont le plus souvent utilisés dans la production de ciment, mais leurs applications s'étendent à la métallurgie pour la récupération des métaux, aux procédés chimiques pour la création de catalyseurs et de charbon actif, et à un large éventail de tâches de gestion environnementale, y compris l'incinération des déchets et l'assainissement des sols.

L'adoption généralisée des fours rotatifs n'est pas due à une seule application, mais à leur capacité fondamentale à appliquer des températures précises, uniformes et élevées à une énorme variété de matériaux. Cela en fait la solution définitive pour d'innombrables processus industriels impliquant le chauffage, le séchage et la transformation chimique.

La fonction principale : pourquoi les fours rotatifs sont-ils si polyvalents ?

La valeur d'un four rotatif réside dans trois avantages d'ingénierie principaux. Comprendre ces principes explique pourquoi on les trouve dans tant d'industries différentes.

Polyvalence des matériaux inégalée

Les fours rotatifs peuvent traiter une vaste gamme de matériaux que d'autres systèmes ne peuvent pas gérer. Ils excellent dans le traitement de tout, des poudres fines et des solides granulaires comme les minéraux aux matériaux hétérogènes comme les déchets déchiquetés, les boues d'épuration et les sous-produits industriels.

Distribution uniforme de la température

La rotation douce du tambour du four retourne continuellement le matériau. Cela garantit que chaque particule est exposée à la même chaleur, garantissant un produit final cohérent et homogène, ce qui est essentiel pour des applications telles que la fabrication de ciment et de catalyseurs.

Atteindre des températures extrêmes

Ces systèmes sont conçus pour atteindre et maintenir les températures extrêmement élevées nécessaires aux réactions chimiques telles que la calcination et l'incinération. Cette capacité à haute température est essentielle pour produire du ciment, réduire les minerais et détruire les déchets dangereux.

Applications industrielles clés par secteur

Les fonctions principales du four se traduisent par un large éventail d'utilisations. Bien que la liste soit longue, les applications se répartissent généralement en quatre catégories principales.

Production de minéraux et de ciment

C'est l'application la plus connue. Les fours rotatifs sont le cœur des cimenteries, où ils chauffent le calcaire et d'autres matériaux à plus de 1400°C pour créer du « clinker » de ciment. Ils sont également utilisés pour calciner (chauffer pour éliminer l'eau et le CO2) d'autres matériaux comme la chaux, la bauxite et divers minerais.

Métallurgie et récupération de métaux

En métallurgie, les fours sont utilisés pour griller et réduire les minerais afin d'en extraire les métaux. De manière critique, ils constituent également une technologie clé pour l'économie circulaire, permettant de récupérer des métaux précieux à partir de déchets électroniques, de batteries usagées, de boues rouges industrielles et de catalyseurs.

Fabrication de produits chimiques et de matériaux

L'industrie chimique utilise des fours rotatifs pour produire ou régénérer des matériaux essentiels. Cela comprend la création et la réactivation du charbon actif pour la purification, l'activation des catalyseurs pour la fabrication de produits chimiques, et le traitement de matériaux spéciaux comme les céramiques et les plastiques.

Gestion environnementale et des déchets

Les fours rotatifs sont de puissants outils pour la protection de l'environnement. Ils sont utilisés pour l'incinération à haute température des déchets dangereux et non dangereux, y compris les boues d'épuration et les pneus usagés. Ils sont également utilisés pour la désorption thermique, un processus qui nettoie les sols contaminés en les chauffant pour vaporiser les polluants.

Comprendre les compromis

Bien qu'incroyablement capables, les fours rotatifs ne sont pas une solution universelle. Leur échelle industrielle s'accompagne de considérations importantes.

Coûts d'investissement et d'exploitation élevés

Les fours rotatifs sont des machines massives et robustes qui représentent un investissement en capital important. Leur fonctionnement, qu'ils soient alimentés au gaz, au charbon ou à l'électricité (comme pour les modèles à induction électromagnétique), consomme une quantité substantielle d'énergie, entraînant des coûts d'exploitation élevés.

Grande empreinte physique

Ce ne sont pas de petits équipements. L'installation d'un four rotatif nécessite une très grande surface et un soutien structurel important, ce qui en fait un projet d'infrastructure majeur.

Complexité du contrôle des processus

L'obtention de la température uniforme qui rend les fours si efficaces nécessite des systèmes de contrôle de processus sophistiqués. Cela exige des opérateurs qualifiés et une surveillance continue pour maintenir la qualité du produit et la sécurité opérationnelle, en particulier lors du traitement d'intrants variables comme les déchets.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif dépend entièrement du matériau que vous devez traiter et du résultat souhaité.

- Si votre objectif principal est le traitement de minéraux à grande échelle (comme le ciment ou la chaux) : Un four rotatif traditionnel à chauffage direct est la norme établie de l'industrie pour son débit élevé et sa fiabilité éprouvée.

- Si votre objectif principal est l'assainissement environnemental ou le recyclage des déchets : La capacité unique du four à gérer des intrants divers et non uniformes le rend idéal pour neutraliser les matériaux dangereux ou récupérer de la valeur à partir de flux de déchets complexes.

- Si votre objectif principal est la production de produits chimiques ou de catalyseurs de haute pureté : Un four à chauffage indirect ou un four spécialisé à induction électromagnétique offre une précision de température et un contrôle supérieurs de l'atmosphère interne, empêchant la contamination.

En fin de compte, comprendre les capacités thermiques de base d'un four rotatif vous permet de tirer parti de sa puissance pour presque tous les défis de transformation des matériaux.

Tableau récapitulatif :

| Industrie/Application | Utilisation principale | Matériau clé traité |

|---|---|---|

| Production de ciment et de minéraux | Calcination, Production de clinker | Calcaire, Bauxite, Chaux |

| Métallurgie et récupération de métaux | Grillage de minerai, Extraction de métaux | Minerais métalliques, Déchets électroniques, Catalyseurs usagés |

| Fabrication de produits chimiques et de matériaux | Activation des catalyseurs, Synthèse de matériaux | Charbon actif, Céramiques, Plastiques |

| Gestion environnementale et des déchets | Incinération des déchets dangereux, Assainissement des sols | Déchets industriels, Boues d'épuration, Sols contaminés |

Tirez parti de la puissance du traitement thermique de précision

Vous êtes confronté à un défi de transformation des matériaux ? Les solutions de fours à haute température avancées de KINTEK, fondées sur une R&D exceptionnelle et une fabrication interne, peuvent fournir le chauffage précis et uniforme dont votre processus a besoin.

Que votre application corresponde au traitement de minéraux à grande échelle, à la production de produits chimiques de haute pureté ou à l'assainissement environnemental complexe, notre gamme de produits diversifiée — y compris les fours rotatifs, les fours à moufle, les fours tubulaires et les systèmes sophistiqués sous vide et atmosphériques — est complétée par de profondes capacités de personnalisation pour répondre à vos exigences uniques.

Discutons de la manière dont nous pouvons concevoir une solution thermique pour vous. Contactez nos experts dès aujourd'hui pour explorer les possibilités.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique