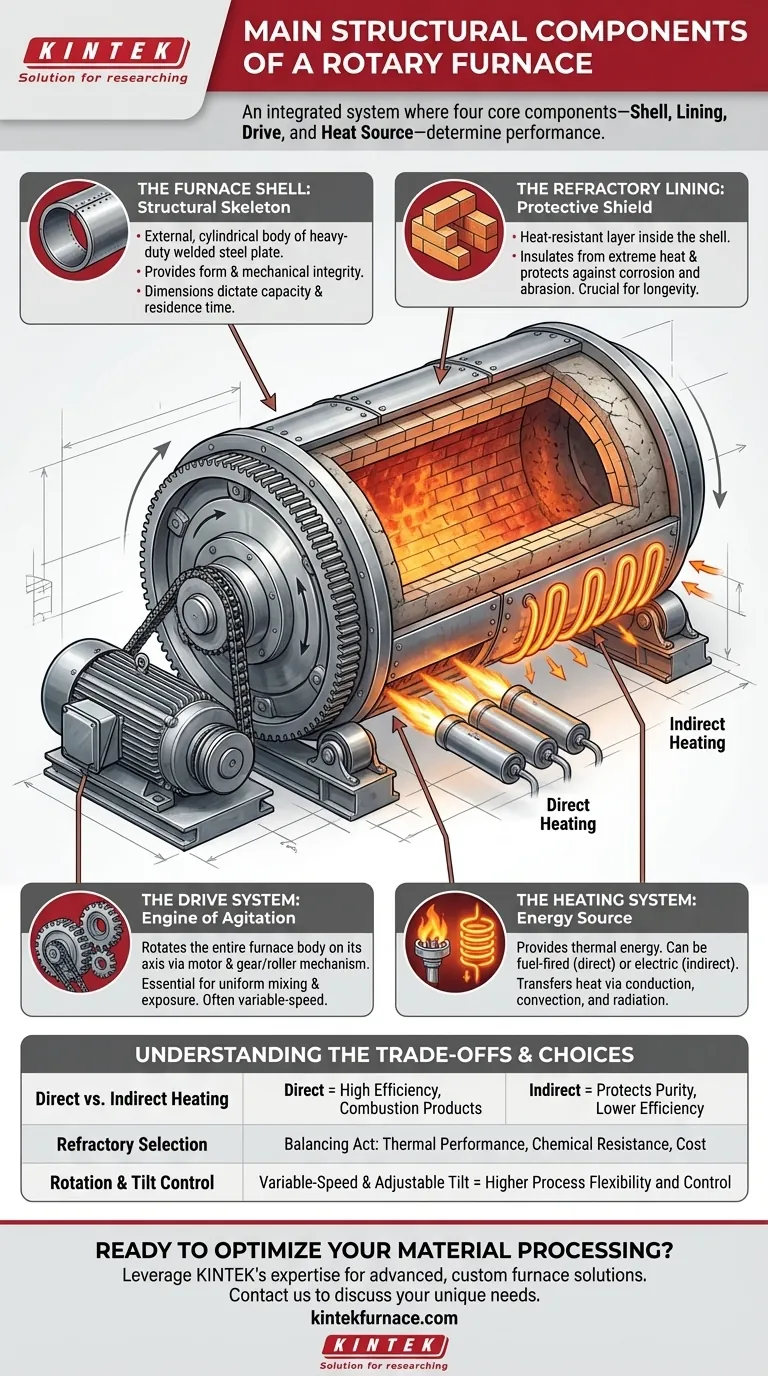

À la base, un four rotatif est un système intégré composé de quatre composants principaux. Ce sont la coquille extérieure du four, le revêtement réfractaire interne, le mécanisme d'entraînement qui permet la rotation et le système de chauffage qui fournit l'énergie thermique nécessaire. Ensemble, ces éléments créent un environnement dynamique pour le traitement continu et à haute température des matériaux.

Un four rotatif n'est pas seulement un cylindre chauffé et rotatif. C'est un système soigneusement conçu où la conception et l'interaction de ses composants fondamentaux – la coquille, le revêtement, l'entraînement et la source de chaleur – déterminent directement ses performances, sa durée de vie et son adéquation à un processus industriel spécifique.

Déconstruction du four rotatif

Pour vraiment comprendre un four rotatif, vous devez examiner chaque composant majeur et sa fonction spécifique au sein du système global. Chaque pièce résout un défi d'ingénierie distinct.

La coquille du four : le squelette structurel

La coquille du four, ou corps, est la structure externe cylindrique qui confère au four sa forme et son intégrité mécanique.

Elle est presque toujours construite à partir de tôles d'acier soudées robustes. Les dimensions, en particulier la longueur et le diamètre, sont dictées par la capacité de traitement requise et le temps de séjour du matériau à l'intérieur. Certains fours industriels à grande échelle peuvent mesurer plus de 200 mètres de long.

Le revêtement réfractaire : le bouclier protecteur

Le revêtement réfractaire est sans doute le composant le plus critique pour la longévité et la performance du four. C'est une couche de matériau résistant à la chaleur installée à l'intérieur de la coquille en acier.

Ce revêtement a deux objectifs principaux : isoler la coquille en acier des températures internes extrêmes et la protéger de la corrosion chimique ou de l'abrasion physique due au matériau traité.

Les matériaux de revêtement varient en fonction de l'application et comprennent des briques réfractaires, des ciments coulables ou moulables et d'autres composites spécialisés. Le choix du réfractaire a un impact direct sur la température de fonctionnement maximale du four et sa résistance aux agents chimiques spécifiques.

Le système d'entraînement : le moteur de l'agitation

Le système d'entraînement est ce qui rend le four "rotatif". Il se compose d'un moteur puissant et d'un mécanisme d'engrenage ou de rouleaux qui fait tourner l'ensemble du corps du four sur son axe.

Cette rotation est essentielle pour le processus. Elle culbute et mélange constamment le matériau, assurant une exposition uniforme à la source de chaleur et favorisant des réactions chimiques ou des changements de phase cohérents dans tout le lot.

La plupart des fours modernes sont équipés d'un entraînement à vitesse variable. Cela permet aux opérateurs de contrôler précisément la vitesse de rotation pour optimiser l'intensité du mélange et le temps de séjour du matériau à l'intérieur du four.

Le système de chauffage : la source d'énergie

Le système de chauffage fournit l'énergie thermique nécessaire au processus. Ceci est généralement réalisé de deux manières : des brûleurs à combustible ou des éléments chauffants électriques.

Les brûleurs à combustible (utilisant du gaz ou du pétrole) peuvent être positionnés pour tirer directement dans la chambre du four, offrant une efficacité thermique élevée. Les éléments électriques sont souvent disposés à l'extérieur de la coquille du four pour un chauffage indirect, ce qui est idéal pour les processus nécessitant une atmosphère contrôlée ou empêchant la contamination du produit par les sous-produits de combustion.

La chaleur est transférée au matériau par une combinaison de conduction, de convection et de rayonnement.

Comprendre les compromis

La conception d'un four rotatif implique plusieurs compromis critiques qui déterminent ses capacités opérationnelles et son coût. Les comprendre est essentiel pour choisir ou spécifier le bon équipement.

Chauffage direct vs. indirect

Un four avec des brûleurs tirant directement dans la chambre (chauffage direct) est plus économe en énergie, mais introduit des gaz de combustion qui peuvent réagir avec le produit. Le chauffage indirect protège la pureté du produit mais souffre d'une efficacité thermique plus faible car la chaleur doit être transférée à travers la coquille du four.

Sélection du matériau réfractaire

Le choix d'un revêtement réfractaire est un équilibre entre performance thermique, résistance chimique et coût. Un revêtement peu coûteux pourrait s'user rapidement lorsqu'il est exposé à des matériaux corrosifs, entraînant des temps d'arrêt et des réparations coûteuses. Un revêtement haute performance, bien que plus cher au départ, assure la fiabilité et l'intégrité du processus.

Contrôle de la rotation et de l'inclinaison

Un entraînement simple à vitesse fixe est moins cher mais offre un contrôle de processus limité. Un entraînement à vitesse variable, souvent combiné à un mécanisme d'inclinaison réglable, offre la flexibilité de régler finement le temps de séjour du matériau et la dynamique de mélange, rendant le four adaptable à un plus large éventail de matériaux et d'exigences de processus.

Faire le bon choix pour votre objectif

Votre application spécifique dicte les caractéristiques des composants les plus critiques.

- Si votre objectif principal est de maximiser le débit pour les matériaux en vrac : Privilégiez un corps de four de grand diamètre, un système d'entraînement robuste et fiable, et un système de chauffage direct efficace.

- Si votre objectif principal est d'assurer une pureté de produit élevée : Choisissez une conception de chauffage indirect et un revêtement réfractaire non réactif qui ne contaminera pas votre matériau.

- Si votre objectif principal est de traiter des matériaux abrasifs ou corrosifs : La sélection d'un revêtement réfractaire spécialisé et très durable devient la décision la plus critique pour assurer la longévité du four.

- Si votre objectif principal est la flexibilité du processus : Investissez dans un système avec un entraînement à vitesse variable et une inclinaison réglable pour s'adapter à différentes matières premières et résultats souhaités.

Comprendre comment ces composants essentiels fonctionnent et interagissent est la première étape vers la maîtrise du fonctionnement et de la conception des fours rotatifs.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Coquille du four | Assure l'intégrité structurelle et la forme | Fabriquée en acier robuste, dimensions variant selon la capacité |

| Revêtement réfractaire | Isole et protège de la chaleur et de la corrosion | Utilise des briques ou des ciments, affecte la température et la durabilité |

| Système d'entraînement | Fait tourner le four pour le mélange et l'agitation | Comprend moteur et engrenages, souvent à vitesse variable pour le contrôle |

| Système de chauffage | Fournit l'énergie thermique pour le traitement | Méthodes directes ou indirectes utilisant des brûleurs ou des éléments électriques |

Prêt à optimiser votre traitement de matériaux avec un four rotatif sur mesure ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous dotés de capacités de personnalisation approfondies pour répondre aux exigences expérimentales et industrielles uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité et vos performances !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre