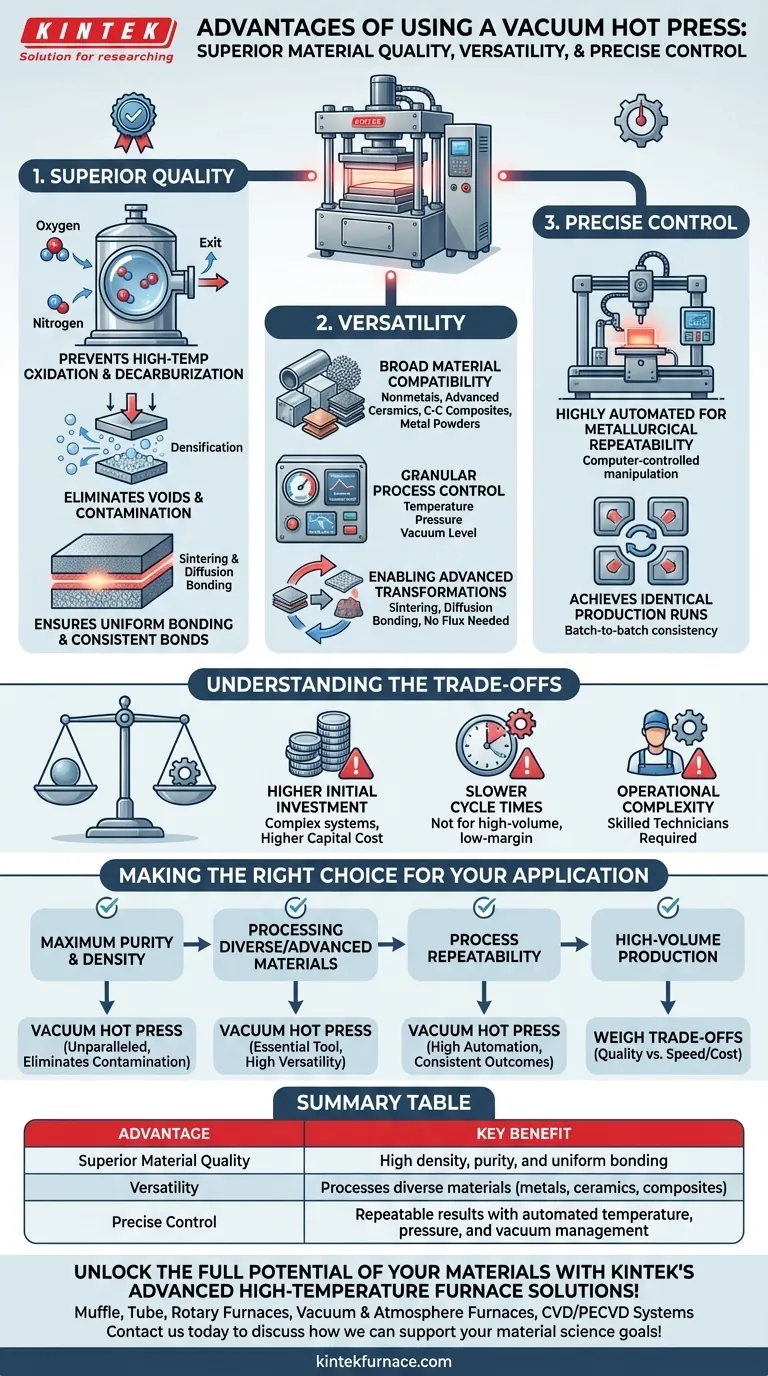

Essentiellement, une presse à chaud sous vide offre trois avantages principaux : elle produit des matériaux d'une qualité exceptionnellement élevée, elle est suffisamment polyvalente pour traiter une large gamme de substances, et elle offre un contrôle précis et reproductible du processus de fabrication. En appliquant simultanément de la chaleur et de la pression dans un vide contrôlé, elle élimine l'oxydation et la contamination qui dégradent les matériaux dans les fours conventionnels, ce qui se traduit par une densité, une pureté et une liaison supérieures.

Le défi fondamental dans la fabrication de matériaux avancés est le contrôle de l'environnement de traitement. Une presse à chaud sous vide surmonte cela en créant une chambre immaculée et sans oxygène, ce qui permet de produire des matériaux d'une uniformité et d'une intégrité structurelle inégalées qui seraient impossibles à obtenir dans des systèmes à atmosphère ouverte.

Comment une presse à chaud sous vide offre une qualité de matériau supérieure

La caractéristique déterminante de cette technologie est sa capacité à créer un environnement quasi parfait pour la consolidation des matériaux. Cela se traduit directement par des produits finaux de meilleure qualité.

Le rôle critique du vide

Une chambre à vide est essentielle pour éliminer les gaz atmosphériques comme l'oxygène et l'azote. Cela prévient l'oxydation à haute température et la décarburation, ce qui préserve la composition chimique prévue du matériau et conduit à des surfaces plus propres.

Sans cette protection, de nombreux métaux et composites avancés brûleraient ou formeraient des couches d'oxyde faibles et fragiles lors du chauffage.

Élimination des vides et de la contamination

La combinaison de la pression et du vide agit pour évacuer physiquement les gaz piégés et autres impuretés volatiles de l'intérieur du matériau.

Ce processus, connu sous le nom de densification, minimise la porosité interne. Le résultat est un produit final avec une densité, une résistance et une durabilité significativement plus élevées.

Assurer une liaison uniforme

Les éléments chauffants optimisés du système et le mécanisme de presse fonctionnent de concert pour fournir une température et une pression uniformes sur l'ensemble du composant.

Cette uniformité est essentielle pour obtenir des liaisons métallurgiques cohérentes, qu'il s'agisse de fritter des poudres en un bloc solide ou de lier par diffusion deux matériaux différents. Elle élimine les points faibles et assure une performance prévisible.

Le fondement de la polyvalence et de la précision

Au-delà de la qualité, la technologie se définit par son adaptabilité et le contrôle granulaire qu'elle offre aux ingénieurs et aux chercheurs. Cela en fait un outil puissant pour le développement et la production spécialisée.

Large compatibilité des matériaux

Les presses à chaud sous vide ne se limitent pas à une seule classe de matériaux. Elles sont conçues pour traiter efficacement une gamme diversifiée de substances.

Cela inclut les non-métaux, les céramiques avancées, les composites carbone-carbone et diverses poudres métalliques. Cette flexibilité en fait une pierre angulaire des laboratoires de science des matériaux modernes et des installations de fabrication spécialisées.

Contrôle granulaire du processus

Les systèmes modernes sont hautement automatisés, permettant une manipulation précise et contrôlée par ordinateur des trois variables clés du processus : la température, la pression et le niveau de vide.

Les thermocouples surveillent et ajustent la chaleur avec une extrême précision, tandis que les systèmes de presse avancés appliquent une force constante. Cela garantit que chaque série de production est identique, un concept connu sous le nom de répétabilité métallurgique.

Permettre des transformations avancées

L'environnement contrôlé facilite des transformations de matériaux difficiles ou impossibles avec d'autres méthodes.

Des processus comme le frittage et la liaison par diffusion reposent sur ce contrôle précis pour créer des microstructures uniques et lier des matériaux sans avoir besoin de fusionner ou d'introduire des adhésifs de remplissage, ce qui pourrait compromettre les performances.

Comprendre les compromis

Bien que puissant, une presse à chaud sous vide est un outil spécialisé avec des considérations spécifiques. L'objectivité exige de reconnaître ses limites.

Investissement initial plus élevé

Ce sont des systèmes complexes intégrant des composants de vide, de chauffage et de presse hydraulique. Le coût d'investissement initial est significativement plus élevé que celui d'un four atmosphérique standard.

Temps de cycle plus lents

Le processus d'établissement du vide, de chauffage, de pressage et de refroidissement de manière contrôlée est intrinsèquement plus lent que les méthodes moins contrôlées. Cela peut le rendre inadapté à la fabrication à grand volume et à faible marge où la rapidité est le principal moteur.

Complexité opérationnelle

L'utilisation d'une presse à chaud sous vide nécessite des techniciens qualifiés qui comprennent l'interaction entre les systèmes de vide, thermique et mécanique. La maintenance est également plus complexe par rapport à des équipements plus simples.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser une presse à chaud sous vide dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est d'atteindre une pureté et une densité maximales des matériaux : La presse à chaud sous vide est inégalée car son atmosphère contrôlée élimine l'oxydation et la contamination qui dégradent l'intégrité du matériau.

- Si votre objectif principal est de traiter des matériaux divers ou avancés : Sa polyvalence dans le traitement des métaux, des céramiques et des composites en fait un outil essentiel pour la recherche et la fabrication spécialisée.

- Si votre objectif principal est la reproductibilité des processus pour les composants critiques : Le haut degré d'automatisation et le contrôle précis de la température et de la pression garantissent des résultats cohérents et fiables lot après lot.

- Si votre objectif principal est la production en grand volume : Évaluez attentivement la qualité supérieure par rapport aux temps de cycle plus lents et aux coûts d'exploitation plus élevés pour déterminer si le compromis est justifié pour votre produit.

En comprenant ces avantages et compromis fondamentaux, vous pouvez déterminer en toute confiance si une presse à chaud sous vide est la solution optimale pour vos objectifs en science des matériaux et en fabrication.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Qualité de matériau supérieure | Haute densité, pureté et liaison uniforme en éliminant l'oxydation et la contamination |

| Polyvalence | Traite des matériaux divers tels que les métaux, les céramiques et les composites |

| Contrôle précis | Résultats reproductibles avec une gestion automatisée de la température, de la pression et du vide |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de presse à chaud sous vide sur mesure, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des performances, une fiabilité et une efficacité supérieures. Prêt à améliorer vos processus ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs en science des matériaux !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane