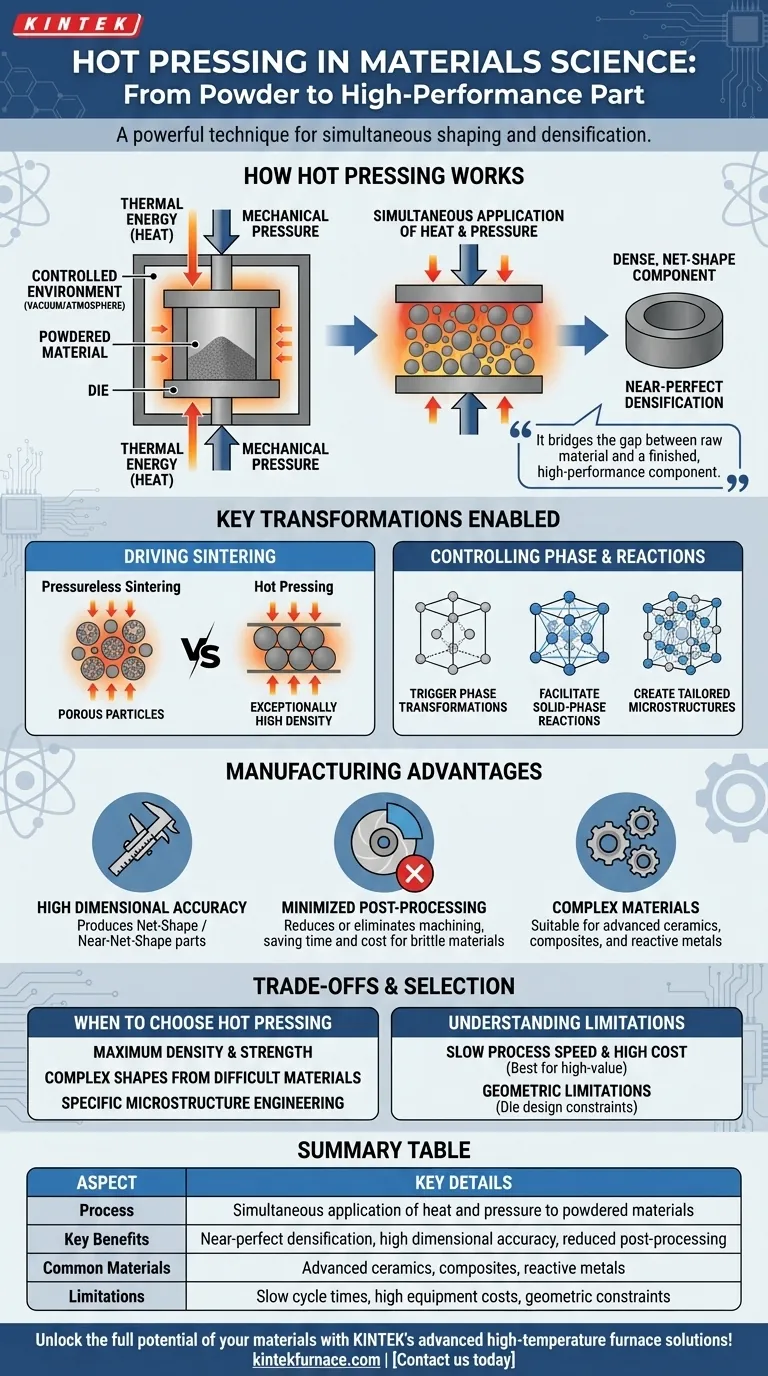

Dans la science des matériaux, le pressage à chaud est une technique puissante qui forme et densifie simultanément des matériaux en poudre en un composant solide. Il utilise une combinaison de haute température et de pression mécanique pour transformer la poudre lâche en une pièce dense et très performante avec des dimensions précises, souvent en une seule étape.

Le rôle essentiel du pressage à chaud est d'atteindre une densification quasi parfaite et des propriétés matérielles supérieures, souvent impossibles à obtenir avec des méthodes sans pression ou à température ambiante. Il comble le fossé entre la matière première et un composant fini et très performant.

Comment fonctionne fondamentalement le pressage à chaud

Le pressage à chaud est une synergie élégante d'énergie thermique et mécanique, appliquée dans un environnement hautement contrôlé pour obtenir un résultat spécifique.

La puissance de la chaleur et de la pression

La chaleur est appliquée à la poudre de matériau, mais pas assez pour la faire fondre complètement. Cette énergie thermique rend les particules du matériau plus malléables et augmente le taux de diffusion atomique.

Simultanément, une forte pression externe est appliquée. Cette force pousse les particules ramollies les unes contre les autres, effondrant les espaces vides (ou porosité) entre elles et favorisant la formation de liaisons solides là où elles se touchent.

Un environnement contrôlé pour la précision

L'ensemble de ce processus se déroule à l'intérieur d'une presse spécialisée, souvent sous atmosphère contrôlée ou sous vide. Cela empêche l'oxydation ou la contamination, ce qui est essentiel lors du travail avec des matériaux réactifs et performants.

Les transformations clés qu'il permet

La combinaison de la chaleur et de la pression entraîne des changements fondamentaux au sein du matériau, ce qui est la véritable source de sa puissance.

Pousser le frittage à sa limite

Le frittage est le processus de liaison des particules entre elles pour former une masse solide en utilisant uniquement la chaleur. Le pressage à chaud accélère considérablement ce processus.

La pression externe force physiquement les particules à entrer en contact, éliminant les pores beaucoup plus efficacement que la chaleur seule. C'est le mécanisme responsable de la création de matériaux avec une densité exceptionnellement élevée, ce qui est directement corrélé à une résistance et une durabilité améliorées.

Contrôler la phase et les réactions

La température et la pression précises permettent aux ingénieurs de déclencher des transformations de phase spécifiques, c'est-à-dire des changements dans la structure cristalline interne du matériau. Ceci est utilisé pour créer un matériau final avec les propriétés souhaitées comme une dureté ou une stabilité thermique améliorées.

Il facilite également les réactions en phase solide, où différents matériaux en poudre peuvent réagir pour former de nouveaux composés ou composites directement dans la presse.

L'avantage manufacturier : de la poudre à la pièce

Au-delà de l'amélioration des propriétés des matériaux, le pressage à chaud offre des avantages pratiques significatifs dans le flux de travail de fabrication.

Précision dimensionnelle élevée

Étant donné que le matériau est consolidé dans une matrice rigide, le composant final a une excellente précision dimensionnelle et peut s'adapter à des géométries complexes. On parle souvent de production d'une pièce "à la forme nette" ou "quasi-nette".

Minimiser le post-traitement

La capacité de produire une pièce finie avec des tolérances strictes directement à partir de la poudre réduit ou élimine considérablement le besoin d'usinage ou de meulage ultérieur. Pour les matériaux durs et cassants comme les céramiques avancées, éviter l'usinage représente une économie massive en temps, en coût et en complexité.

Comprendre les compromis

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Vitesse de processus et coût

Les cycles de pressage à chaud peuvent être lents en raison du temps nécessaire pour le chauffage et le refroidissement. L'équipement nécessaire pour générer des températures et des pressions élevées est également coûteux, ce qui rend ce processus mieux adapté aux composants de grande valeur plutôt qu'à la production de masse.

Limitations géométriques

La forme de la pièce finale est limitée par la conception de la matrice. Des caractéristiques internes extrêmement complexes ou de très grands composants peuvent être difficiles, voire impossibles, à produire avec cette méthode.

Quand choisir le pressage à chaud

Votre objectif spécifique déterminera si le pressage à chaud est la bonne approche pour votre projet.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Le pressage à chaud est le choix supérieur pour créer des composants avec une porosité minimale et des propriétés mécaniques exceptionnelles.

- Si votre objectif principal est de produire une forme complexe à partir d'un matériau difficile à usiner : La capacité de forme quasi-nette du pressage à chaud peut éviter des étapes d'usinage coûteuses et difficiles, économisant des ressources importantes.

- Si votre objectif principal est de concevoir une microstructure spécifique : Le contrôle précis de la température et de la pression vous permet de guider les transformations de phase et de créer des matériaux aux caractéristiques de performance adaptées.

En fin de compte, le pressage à chaud vous permet de transformer des poudres brutes en pièces finies et très performantes en contrôlant leur forme et leur fonction en une seule étape décisive.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Application simultanée de chaleur et de pression à des matériaux en poudre |

| Avantages clés | Densification quasi parfaite, haute précision dimensionnelle, post-traitement réduit |

| Matériaux courants | Céramiques avancées, composites, métaux réactifs |

| Limitations | Temps de cycle lents, coûts d'équipement élevés, contraintes géométriques |

Libérez tout le potentiel de vos matériaux avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de pressage à chaud sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, de l'obtention d'une densité maximale à la production efficace de formes complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de recherche et développement !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales