Dans la fabrication des semi-conducteurs, le rôle principal d'un four à pressage à chaud est le collage de wafers. Ce processus spécialisé utilise une combinaison de chaleur précisément contrôlée et de pression mécanique pour fusionner deux ou plusieurs wafers de semi-conducteurs, créant ainsi un seul dispositif multicouche. Cette technique est fondamentale pour la production de circuits intégrés 3D avancés et de systèmes microélectromécaniques (MEMS) complexes.

Le principe fondamental à comprendre est que les différents fours sont des outils conçus à des fins spécifiques pour différentes tâches au niveau atomique. Tandis qu'un four à pressage à chaud applique de manière unique une pression physique pour le collage, d'autres fours sont conçus pour le dépôt de films (CVD), la purification de matériaux (sous vide) ou la modification des structures cristallines (sous atmosphère).

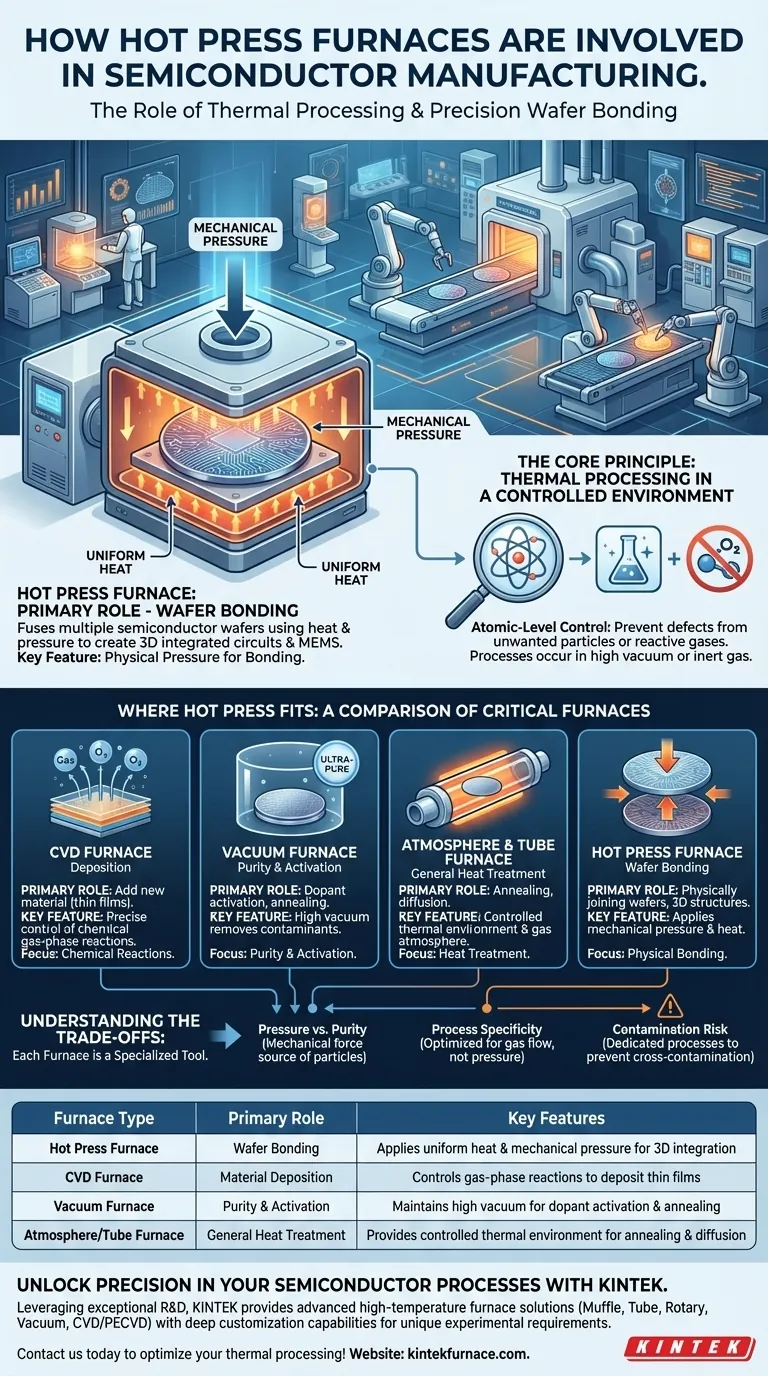

Le Principe Fondamental : Traitement Thermique dans un Environnement Contrôlé

Dans la fabrication de semi-conducteurs, un "four" est bien plus qu'un simple four. C'est un instrument hautement sophistiqué pour appliquer de l'énergie thermique dans un environnement méticuleusement contrôlé.

Pourquoi le Contrôle est Essentiel

L'objectif est de manipuler les propriétés des wafers de silicium au niveau atomique. Toute particule indésirable ou tout gaz réactif, comme l'oxygène, peut introduire des défauts qui détruisent la puce finale.

Par conséquent, ces processus se déroulent sous vide poussé ou sont remplis de gaz inertes spécifiques. Cela garantit que les seuls changements apportés au wafer sont ceux prévus par les ingénieurs de processus.

Le Rôle Spécifique du Four à Pressage à Chaud

Bien qu'il existe de nombreux processus de fours, le pressage à chaud se définit par son utilisation de la force mécanique en plus de la chaleur.

Qu'est-ce que le collage de wafers ?

Imaginez le collage de wafers comme la création d'un immeuble de plusieurs étages à l'échelle microscopique. Au lieu de fabriquer tous les composants sur une seule surface plane, les ingénieurs peuvent construire et optimiser des wafers séparés, puis les empiler et les coller.

Cette "intégration 3D" permet des dispositifs électroniques plus complexes, plus puissants et plus petits.

Comment un Four à Pressage à Chaud permet le collage

Un four à pressage à chaud applique une chaleur uniforme et une pression mécanique significative sur toute la surface des wafers. Cette combinaison provoque la liaison des atomes à la surface des wafers, les fusionnant en un seul bloc monolithique de silicium sans fondre ni créer de défauts. La pression est l'ingrédient clé qui le distingue des autres types de fours.

Où le Pressage à Chaud s'intègre : Comparaison avec d'autres Fours

Pour comprendre le rôle d'un four à pressage à chaud, il est essentiel de le comparer à d'autres fours essentiels utilisés dans une usine de fabrication.

Pour le Dépôt : Fours de Dépôt Chimique en Phase Vapeur (CVD)

Les fours CVD sont conçus pour ajouter de nouveaux matériaux. Ils introduisent des gaz soigneusement choisis qui réagissent et déposent des films extrêmement minces — tels que des couches conductrices ou isolantes — sur la surface du wafer. L'accent est mis ici sur le contrôle des réactions chimiques, et non sur l'application d'une pression physique.

Pour la Pureté et l'Activation : Fours Sous Vide

Les fours sous vide excellent à créer un environnement ultra-pur. En éliminant pratiquement tout l'air et les contaminants, ils sont parfaits pour des tâches sensibles comme l'activation de dopants (impuretés ajoutées intentionnellement au silicium) ou le recuit de films minces sans risque d'oxydation. Leur caractéristique principale est la qualité du vide.

Pour le Traitement Thermique Général : Fours à Atmosphère & à Tubes

Ces fours sont les bêtes de somme pour le traitement thermique général. Ils sont utilisés pour le recuit, un processus qui chauffe et refroidit un wafer pour soulager les contraintes internes dans le réseau cristallin du silicium, et la diffusion, qui encourage les dopants à se répartir uniformément dans une région du wafer. Leur fonction est définie par le maintien d'une température et d'une atmosphère gazeuse spécifiques au fil du temps.

Comprendre les Compromis

Chaque four est un équipement hautement spécialisé, et l'utilisation du mauvais entraînerait une défaillance catastrophique.

Pression vs. Pureté

Un four à pressage à chaud est optimisé pour délivrer une force mécanique uniformément, mais les composants nécessaires pour appliquer cette pression peuvent être une source potentielle de particules s'ils ne sont pas parfaitement conçus. En revanche, un four CVD est optimisé pour une dynamique de flux de gaz immaculée et pour empêcher toute génération de particules.

Spécificité du Processus

La conception d'un four pour le dépôt de nouvelles couches (CVD) est fondamentalement différente de celle d'un four conçu simplement pour chauffer un wafer (recuit) ou presser deux wafers ensemble (collage). Chaque tâche exige une configuration matérielle unique pour contrôler la température, la chimie des gaz et la pression avec la précision requise.

Risque de Contamination

La contamination croisée est l'un des plus grands risques dans la fabrication de semi-conducteurs. Pour cette raison, les fours sont dédiés à des processus spécifiques. On n'utiliserait jamais un four qui gère le dépôt de métaux pour une étape ultérieure de recuit de haute pureté, car des flocons métalliques microscopiques pourraient contaminer et ruiner les wafers.

Faire le Bon Choix pour Votre Objectif

La sélection d'un processus thermique est entièrement dictée par la transformation physique ou chimique souhaitée.

- Si votre objectif principal est de joindre physiquement des wafers pour créer des structures 3D : Un four à pressage à chaud est le seul outil capable d'appliquer la chaleur uniforme et la pression mécanique nécessaires.

- Si votre objectif principal est de déposer de nouvelles couches minces de matériau sur un wafer : Un four de dépôt chimique en phase vapeur (CVD) est requis pour son contrôle précis des réactions chimiques en phase gazeuse.

- Si votre objectif principal est d'activer des dopants ou de traiter une surface dans un environnement ultra-pur, sans oxygène : Un four à vide poussé est essentiel pour prévenir la contamination et les réactions secondaires indésirables.

- Si votre objectif principal est de modifier les propriétés cristallines d'un wafer par recuit général ou diffusion : Un four à atmosphère ou à tubes fournit l'environnement thermique contrôlé nécessaire pour ces changements de matériaux en vrac.

En fin de compte, comprendre que chaque four est un outil spécialement conçu pour une tâche atomique spécifique est la clé pour démystifier le monde complexe de la fabrication de semi-conducteurs.

Tableau Récapitulatif :

| Type de Four | Rôle Principal | Caractéristiques Clés |

|---|---|---|

| Four à Pressage à Chaud | Collage de Wafers | Applique une chaleur uniforme et une pression mécanique pour l'intégration 3D |

| Four CVD | Dépôt de Matériaux | Contrôle les réactions en phase gazeuse pour déposer des films minces |

| Four Sous Vide | Pureté et Activation | Maintient un vide poussé pour l'activation des dopants et le recuit |

| Four à Atmosphère/Tubes | Traitement Thermique Général | Fournit un environnement thermique contrôlé pour le recuit et la diffusion |

Débloquez la Précision dans Vos Processus Semi-conducteurs avec KINTEK

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tubes, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous soyez axé sur le collage de wafers, le dépôt ou le contrôle de la pureté, nos fours sur mesure offrent des performances fiables et une efficacité améliorée pour vos besoins de fabrication de semi-conducteurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut optimiser votre traitement thermique et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique