De la fabrication industrielle à la recherche de pointe, les fours tubulaires rotatifs sont utilisés pour un ensemble spécifique de tâches à haute température qui nécessitent le traitement continu de matériaux en vrac. Leurs applications vont de la production de produits industriels essentiels comme le clinker de ciment et les boulettes de minerai de fer à l'exécution de processus chimiques précis tels que l'oxydation, la calcination et la synthèse de catalyseurs.

Le défi principal dans de nombreux processus thermiques est d'obtenir un traitement thermique uniforme et une réaction atmosphérique dans une poudre ou un matériau granulaire en vrac. Les fours tubulaires rotatifs résolvent ce problème en culbutant continuellement le matériau, garantissant que chaque particule est uniformément exposée à la chaleur et à l'atmosphère du processus, ce qui les rend indispensables pour les applications continues à haut débit.

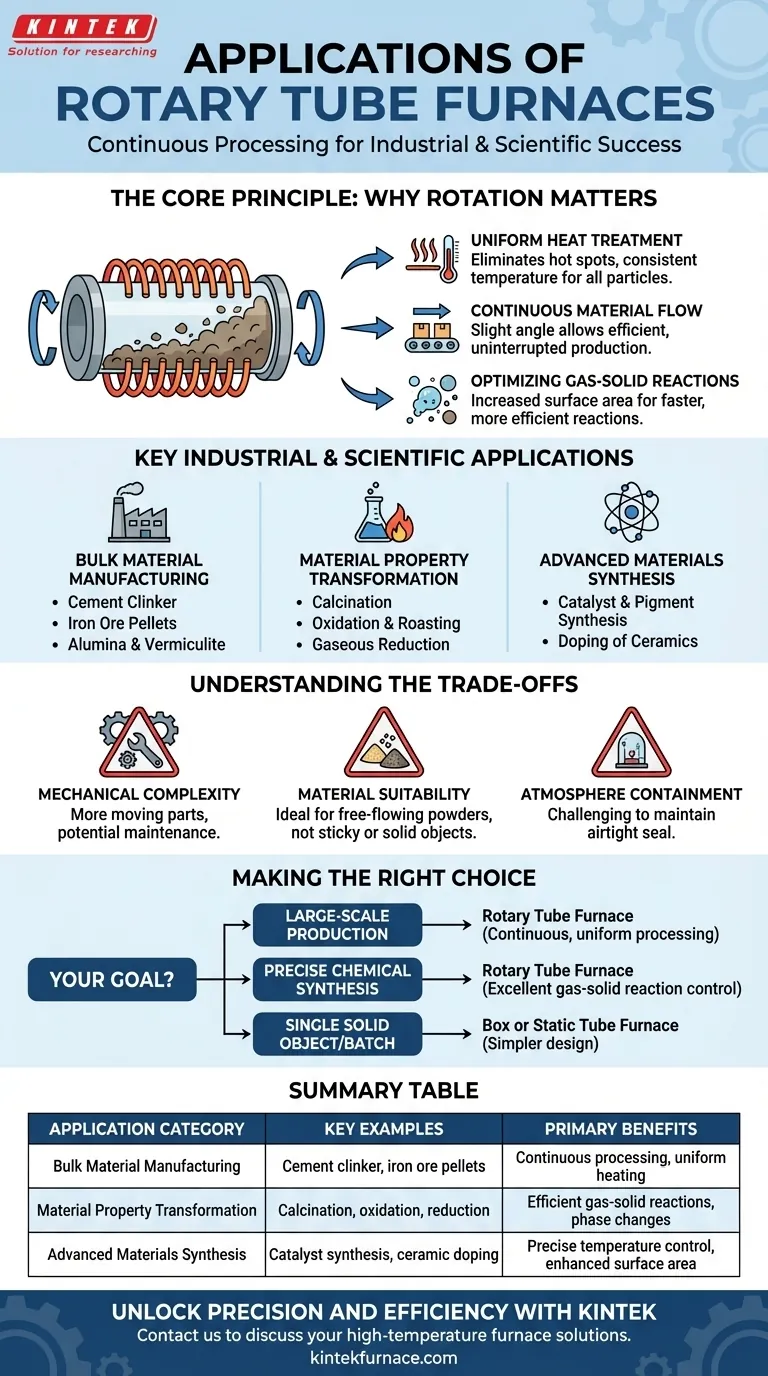

Le principe fondamental : pourquoi la rotation est importante

La caractéristique essentielle d'un four tubulaire rotatif est sa capacité à mélanger les matériaux tout en les chauffant. Cette simple action mécanique offre plusieurs avantages fondamentaux par rapport aux conceptions de fours statiques.

Assurer un traitement thermique uniforme

Dans un four stationnaire, les matériaux au sommet d'une pile peuvent surchauffer tandis que ceux du bas restent trop froids. L'action de culbutage d'un four rotatif fait circuler constamment le matériau, éliminant les points chauds et garantissant que chaque particule subit un profil de température constant.

Permettre un flux continu de matériaux

La plupart des fours tubulaires rotatifs sont conçus avec une légère inclinaison. Cela permet d'alimenter continuellement les matières premières par l'extrémité supérieure et de décharger régulièrement le produit traité par l'extrémité inférieure, créant une ligne de production efficace et ininterrompue, idéale pour les échelles industrielles.

Optimisation des réactions gaz-solide

Les processus comme l'oxydation (ajout d'oxygène), la réduction (élimination d'oxygène) ou la calcination nécessitent souvent une atmosphère gazeuse spécifique pour réagir avec le matériau solide. Le mélange constant augmente considérablement la surface exposée au gaz de traitement, ce qui conduit à des réactions chimiques plus rapides, plus complètes et plus efficaces.

Principales applications industrielles et scientifiques

Les capacités uniques des fours tubulaires rotatifs en font une solution privilégiée dans plusieurs secteurs, de l'industrie lourde à la science des matériaux.

Fabrication de matériaux en vrac

C'est l'application la plus courante, axée sur la production à grand volume.

- Clinker de ciment : Un composant intermédiaire crucial dans la fabrication du ciment Portland.

- Boulettes de minerai de fer : Préparation du minerai de fer pour son utilisation dans un haut fourneau.

- Alumine et vermiculite : Traitement des minéraux bruts en formes industrielles utilisables.

Transformation des propriétés des matériaux

Ces applications utilisent la chaleur et des atmosphères contrôlées pour modifier fondamentalement la structure chimique ou physique d'un matériau.

- Calcination : Un processus à haute température qui induit des transformations de phase ou élimine les fractions volatiles, comme lors de la conversion de schiste bitumineux ou de la préparation de supports de catalyseur.

- Oxydation et torréfaction : Largement utilisés en métallurgie pour convertir les minerais en leurs oxydes, facilitant ainsi leur traitement ultérieur.

- Réduction gazeuse : L'inverse de l'oxydation, utilisée pour réduire les oxydes métalliques à leur forme métallique à l'aide d'un gaz réducteur.

Synthèse de matériaux avancés

Dans les laboratoires et les milieux de production spécialisés, la précision est essentielle. Ces fours sont utilisés pour :

- Synthèse de catalyseurs et de pigments : Création de matériaux avec des propriétés de surface et des compositions chimiques spécifiques qui dépendent d'un contrôle précis de la température.

- Dopage de céramiques : Introduction de petites quantités d'autres éléments, comme les métaux des terres rares, dans la structure cristalline d'une céramique pour en modifier les propriétés.

Comprendre les compromis

Bien que puissants, les fours tubulaires rotatifs ne sont pas une solution universelle. Leur conception spécialisée s'accompagne de limitations spécifiques.

Complexité mécanique

Le moteur, le système d'entraînement et les joints rotatifs ajoutent une complexité mécanique par rapport à un simple four statique à boîte ou à tube. Cela entraîne des exigences de maintenance supplémentaires et des points de défaillance potentiels.

Adéquation des matériaux

Ces fours sont conçus pour les poudres, granules et boulettes à écoulement libre. Ils ne conviennent pas aux matériaux collants, qui pourraient fondre et s'agglomérer en une masse importante, ou aux objets solides uniques.

Confinement de l'atmosphère

Maintenir une étanchéité parfaite aux extrémités d'un tube rotatif peut être plus difficile qu'avec un tube statique. Pour les processus nécessitant des atmosphères extrêmement pures ou hautement contrôlées, c'est une considération de conception critique.

Faire le bon choix pour votre objectif

La décision d'utiliser un four tubulaire rotatif dépend entièrement de la forme de votre matériau et de vos objectifs opérationnels.

- Si votre objectif principal est la production à grande échelle de matériaux en vrac : Un four tubulaire rotatif est idéal en raison de sa capacité de traitement continu et uniforme des poudres et des boulettes.

- Si votre objectif principal est la synthèse chimique précise : Un four rotatif offre un excellent contrôle sur les réactions gaz-solide, ce qui le rend supérieur pour les applications nécessitant une agitation constante du matériau.

- Si votre objectif principal est le traitement thermique d'un seul objet solide ou d'un lot de poudre statique : Un four rotatif ne convient pas ; un four à boîte ou un four tubulaire statique plus simple est l'outil approprié.

En fin de compte, l'avantage unique d'un four tubulaire rotatif réside dans sa capacité à combiner un traitement à haute température avec une agitation continue du matériau, une capacité essentielle pour un ensemble spécifique mais critique de processus industriels et scientifiques.

Tableau récapitulatif :

| Catégorie d'application | Exemples clés | Avantages principaux |

|---|---|---|

| Fabrication de matériaux en vrac | Clinker de ciment, boulettes de minerai de fer | Traitement continu, chauffage uniforme |

| Transformation des propriétés des matériaux | Calcination, oxydation, réduction | Réactions gaz-solide efficaces, changements de phase |

| Synthèse de matériaux avancés | Synthèse de catalyseurs, dopage de céramiques | Contrôle précis de la température, surface accrue |

Optimisez la précision et l'efficacité de vos processus thermiques avec KINTEK

Travaillez-vous avec des poudres, des granules ou des boulettes et avez-vous besoin d'un traitement thermique uniforme pour des applications telles que la calcination, l'oxydation ou la synthèse de catalyseurs ? KINTEK est spécialisé dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales et de production, que ce soit pour la fabrication industrielle ou la recherche avancée.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent favoriser votre succès !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les principales caractéristiques et avantages des fours tubulaires rotatifs ? Obtenez un chauffage uniforme supérieur pour les poudres et les granulés

- Quelles propriétés des matériaux influencent la conception des fours rotatifs ? Facteurs clés pour l'efficacité et la fiabilité

- Quel rôle jouent les fours rotatifs à chauffage indirect dans les processus de carbonisation et d'activation ? Débloquez un contrôle précis pour des produits carbonés de haute pureté

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs

- Quels facteurs faut-il prendre en compte lors du choix entre un four rotatif discontinu (batch) et continu ? Optimisez votre stratégie de production

- Qu'est-ce que l'oxydation dans le contexte des fours à tubes rotatifs ? Maîtrisez le contrôle de l'atmosphère pour des résultats précis

- Quels facteurs déterminent la taille d'un four rotatif ? Paramètres clés pour des performances optimales

- Quels éléments chauffants sont utilisés dans les fours à tubes rotatifs ? Choisissez le bon élément pour votre procédé