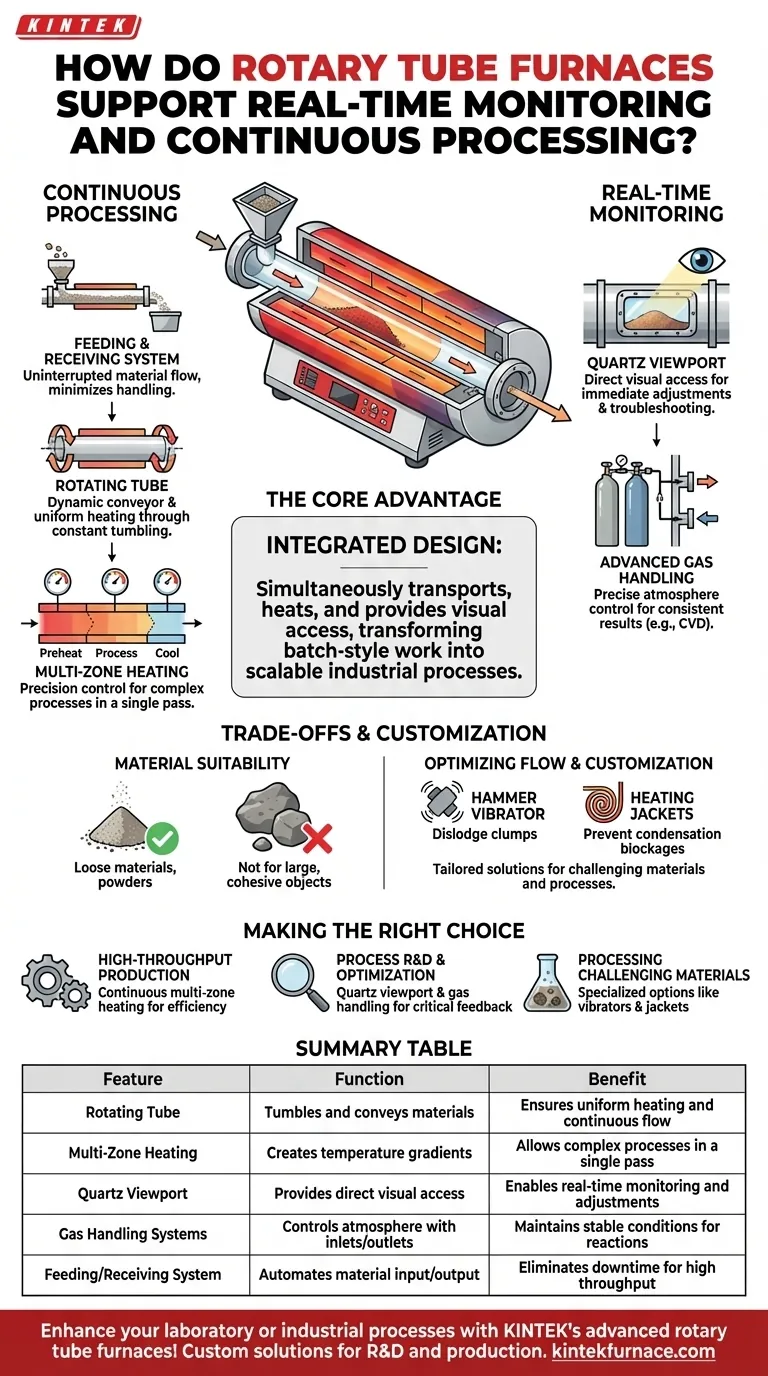

À la base, les fours à tubes rotatifs permettent la surveillance en temps réel et le traitement continu grâce à deux principes de conception distincts. Une fenêtre en quartz intégrée offre une vitre d'observation directe des matériaux, tandis que le mécanisme fondamental d'un tube rotatif, combiné à un système d'alimentation et de réception dédié, permet un flux ininterrompu et uniforme des matériaux d'une extrémité à l'autre.

Le véritable avantage d'un four à tube rotatif réside dans sa conception intégrée. La capacité du système à transporter, chauffer et fournir simultanément un accès visuel aux matériaux transforme le travail de laboratoire par lots en un processus industriel continu, contrôlable et évolutif.

La mécanique du traitement continu

L'aptitude du four au fonctionnement continu n'est pas une fonctionnalité ajoutée ; elle est fondamentale pour sa conception. Plusieurs systèmes intégrés fonctionnent ensemble pour assurer un flux de matériaux stable et ininterrompu.

Le tube rotatif : un convoyeur dynamique

L'élément central est le tube de travail cylindrique qui tourne sur son axe longitudinal. Cette action de culbutage constante et douce sert deux objectifs.

Premièrement, elle assure un chauffage uniforme en exposant constamment de nouvelles surfaces du matériau à la source de chaleur. Deuxièmement, il agit comme un convoyeur, transportant méthodiquement les matériaux en vrac comme les poudres de l'extrémité d'entrée à l'extrémité de sortie.

Chauffage multi-zones : précision sur la distance

De nombreux fours rotatifs sont équipés de multiples zones de contrôle thermique. Cela permet un gradient de température précisément contrôlé sur la longueur du tube.

À mesure que le matériau traverse le four, il peut être soumis à une séquence d'étapes de chauffage et de refroidissement, permettant des processus complexes tels que la calcination ou des réactions chimiques spécifiques de se produire en une seule passe continue.

Entrée et sortie : la clé d'un flux ininterrompu

Un système d'alimentation et de réception dédié est crucial pour le fonctionnement continu. Cela permet d'introduire constamment des matières premières à une extrémité et de récupérer les matériaux traités à l'autre sans arrêter le four.

Cette conception minimise les besoins en manutention des matériaux et augmente considérablement la productivité en éliminant les temps d'arrêt associés au chargement et au déchargement des fours discontinus traditionnels.

Permettre le contrôle de processus en temps réel

Au-delà du simple débit, un contrôle de processus efficace nécessite la capacité de surveiller et d'ajuster les conditions en temps réel. Les fours à tubes rotatifs intègrent des fonctionnalités spécifiques à cet effet.

Le hublot en quartz : une ligne de visée directe

Une fenêtre en quartz intégrée offre une vitre d'observation claire directement dans la chambre de traitement. Ceci est inestimable pour les processus tels que le dépôt chimique en phase vapeur (CVD), où la confirmation visuelle du dépôt et du comportement des matériaux est essentielle.

Cette observation directe permet aux opérateurs d'effectuer des ajustements immédiats, de dépanner les problèmes et de s'assurer que le processus fonctionne comme prévu sans interrompre les opérations.

Manipulation avancée des gaz : contrôle de l'atmosphère

Le traitement continu, en particulier pour le CVD, nécessite une atmosphère stable et contrôlée. Les fours rotatifs disposent de ports de gaz spécialisés, tels que des entrées de gaz inerte de 1/4 de pouce et des ports de dégazage KF25.

Ceux-ci permettent l'apport constant de gaz inertes ou réactifs et l'élimination efficace des sous-produits. Cela maintient les conditions atmosphériques précises nécessaires à des résultats constants sur de longues séries de production.

Comprendre les compromis et les personnalisations

Bien que puissants, les fours à tubes rotatifs sont des outils spécialisés. Comprendre leurs limites et leurs options est essentiel pour une mise en œuvre réussie.

Adéquation des matériaux : pas une solution universelle

Ces fours sont explicitement conçus pour le débit continu de matériaux en vrac. Ils excellent dans le traitement des poudres, des granulés et d'autres substances à écoulement libre. Ils ne conviennent pas aux objets solides volumineux ou aux matériaux très cohésifs.

Optimisation du débit pour les matériaux difficiles

Pour les matériaux sujets à l'agglomération ou au collage, tels que les composés organiques à haute viscosité, une rotation standard peut ne pas suffire.

Des fonctionnalités optionnelles telles qu'un vibreur à marteau peuvent être ajoutées pour déloger les agglomérats et maintenir le flux. Pour les processus qui créent des sous-produits condensables comme le goudron, des chemises chauffantes peuvent être installées sur les raccords pour éviter les obstructions.

Personnalisation de la conception : adaptation au processus

La polyvalence d'un four à tube rotatif vient de son potentiel de personnalisation. La taille, la forme et le matériau du tube de travail, ainsi que les éléments chauffants et les systèmes de contrôle, peuvent souvent être adaptés aux exigences spécifiques d'une application.

Faire le bon choix pour votre processus

La sélection du bon équipement de traitement thermique dépend entièrement de votre objectif principal.

- Si votre objectif principal est la production industrielle à haut débit : La capacité du four à fonctionner en continu avec un chauffage multi-zones offre une efficacité et une évolutivité inégalées pour des processus tels que la calcination et la torréfaction.

- Si votre objectif principal est la R&D et l'optimisation des processus : Le hublot en quartz et la manipulation précise des gaz fournissent le retour d'information critique nécessaire pour observer, affiner et perfectionner les processus sensibles tels que le CVD.

- Si votre objectif principal est le traitement de matériaux difficiles : Renseignez-vous sur les options spécialisées telles que les vibreurs à marteau ou les chemises chauffantes pour garantir que votre matériau spécifique puisse s'écouler sans interruption.

En fin de compte, un four à tube rotatif est le choix définitif lorsque votre processus exige à la fois un flux de matériaux continu et un contrôle précis et observable.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage |

|---|---|---|

| Tube rotatif | Culbute et achemine les matériaux | Assure un chauffage uniforme et un flux continu |

| Chauffage multi-zones | Crée des gradients de température | Permet des processus complexes en une seule passe |

| Hublot en quartz | Fournit un accès visuel direct | Permet la surveillance et les ajustements en temps réel |

| Systèmes de gestion des gaz | Contrôle l'atmosphère avec entrées/sorties | Maintient des conditions stables pour les réactions |

| Système d'alimentation/réception | Automatise l'entrée/sortie des matériaux | Élimine les temps d'arrêt pour un débit élevé |

Améliorez vos processus de laboratoire ou industriels avec les fours à tubes rotatifs avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et de la fabrication interne, nous fournissons des solutions sur mesure telles que les fours à moufle, à tubes, rotatifs, les fours à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos profondes capacités de personnalisation garantissent une adaptation précise à vos besoins expérimentaux uniques, que ce soit pour la production à haut débit, l'optimisation de la R&D ou le traitement de matériaux difficiles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent stimuler votre efficacité et votre évolutivité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température