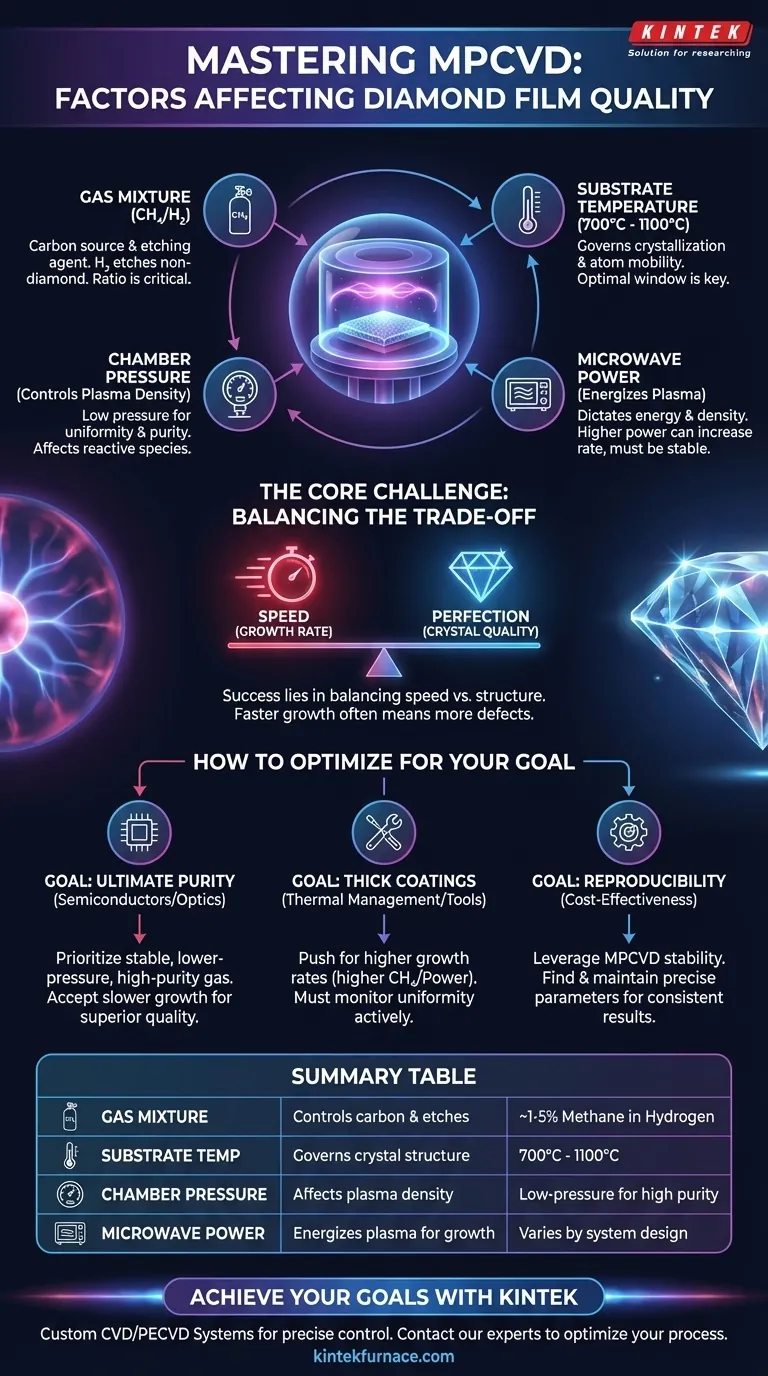

En bref, la qualité d'un film de diamant produit par dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est déterminée par quatre facteurs principaux : le mélange de gaz, la pression de la chambre, la température du substrat et le niveau de puissance des micro-ondes. Le contrôle précis et stable de ces paramètres interdépendants est la base pour la croissance de films de diamant uniformes et de haute qualité, adaptés aux applications avancées.

Le défi principal dans la production de films de diamant de haute qualité n'est pas seulement de connaître les facteurs de contrôle, mais de maîtriser leur interaction. Le succès réside dans l'équilibre entre la vitesse de croissance du diamant et la perfection de sa structure cristalline.

Les paramètres fondamentaux de la croissance du diamant MPCVD

Pour atteindre le résultat souhaité, vous devez comprendre comment chaque variable de processus influence le film final. Ces paramètres ne fonctionnent pas de manière isolée ; ajuster l'un nécessitera souvent de compenser avec un autre.

Le mélange de gaz : source de carbone et agent de gravure

Le processus utilise généralement un mélange d'un gaz source de carbone (comme le méthane, CH₄) et un large excès d'hydrogène (H₂).

L'hydrogène n'est pas seulement un gaz porteur. Il joue un rôle actif en gravant sélectivement les phases de carbone non diamant (comme le graphite), garantissant que la structure cristalline du diamant, plus stable, est ce qui pousse majoritairement sur le substrat. Le rapport méthane/hydrogène est donc un levier essentiel pour contrôler la qualité.

Température du substrat : la base de la cristallisation

La température du substrat, généralement comprise entre 700°C et 1100°C, régit directement la chimie de surface et la mobilité des atomes.

Une fenêtre de température optimale est requise pour que les espèces carbonées s'organisent en réseau de diamant. Si la température est trop basse, la croissance est lente et peut être amorphe. Si elle est trop élevée, la formation de carbone non diamant peut augmenter, dégradant la qualité du film.

Pression de la chambre : contrôle de la densité du plasma

La pression à l'intérieur de la chambre de dépôt influence la densité du plasma et le libre parcours moyen des espèces réactives.

Des pressions plus élevées peuvent augmenter la concentration de radicaux actifs, accélérant potentiellement le taux de croissance. Cependant, le maintien d'un environnement stable à basse pression est souvent essentiel pour créer un plasma uniforme et, par conséquent, un film plus homogène et de haute pureté.

Puissance des micro-ondes : énergisation du plasma

Le niveau de puissance des micro-ondes dicte l'énergie et la densité du plasma. La puissance doit être suffisante pour dissocier efficacement les molécules d'hydrogène et de méthane en espèces atomiques réactives nécessaires à la croissance du diamant.

Des niveaux de puissance plus élevés peuvent augmenter la densité du plasma et entraîner des taux de croissance plus rapides. Cependant, la stabilité est primordiale. L'avantage de la méthode MPCVD réside dans sa capacité à générer un plasma stable et de haute densité sans contact direct avec les électrodes, minimisant la contamination du film.

Comprendre les compromis critiques

Produire un film de diamant est un exercice d'équilibre. Pousser pour un attribut, comme la vitesse, se fait souvent au détriment d'un autre, comme la pureté.

Taux de croissance vs. Qualité cristalline

C'est le compromis le plus important dans la synthèse du diamant. Les conditions qui favorisent des taux de croissance très élevés (par exemple, une concentration de méthane ou une pression plus élevées) conduisent souvent à une densité plus élevée de défauts et d'impuretés dans le réseau cristallin.

Pour les applications de haute précision comme les semi-conducteurs ou l'optique, un processus de croissance plus lent et plus contrôlé est nécessaire pour atteindre la faible densité de défauts et la haute pureté requises. Les films à croissance plus rapide sont souvent moins homogènes et peuvent être limités à des zones plus petites.

Pureté vs. Complexité du processus

Les films de la plus haute qualité, requis pour les dispositifs de puissance et les composants optiques avancés, exigent une pureté exceptionnelle. Cela va au-delà du simple gaz de processus.

Cela nécessite l'utilisation de matières premières de haute pureté et un système de vide très fiable et étanche pour éviter la contamination par les gaz atmosphériques comme l'azote. Cela ajoute de la complexité et des coûts, mais est non négociable pour atteindre des caractéristiques de performance optimales comme une conductivité thermique élevée et une faible perte diélectrique.

Comment optimiser pour votre objectif

Votre application spécifique détermine la manière dont vous devez équilibrer ces paramètres. Il n'y a pas de "meilleure" recette unique, seulement une recette qui est la meilleure pour votre objectif.

- Si votre objectif principal est la pureté ultime pour les semi-conducteurs ou l'optique : Privilégiez un processus stable, à basse pression, avec un mélange de gaz de haute pureté et un système de vide robuste. Acceptez un taux de croissance plus lent comme un compromis nécessaire pour une qualité cristalline supérieure et une faible densité de défauts.

- Si votre objectif principal est des revêtements épais pour la gestion thermique ou les outils : Vous pouvez viser des taux de croissance plus élevés en augmentant soigneusement la concentration de méthane ou la puissance des micro-ondes. Cependant, vous devez surveiller activement l'uniformité du film en utilisant des méthodes comme la spectroscopie Raman pour vous assurer que la qualité ne tombe pas en dessous de votre seuil requis.

- Si votre objectif principal est la reproductibilité et la rentabilité : Tirez parti de la stabilité inhérente du processus MPCVD. Une fois que vous avez trouvé un ensemble de paramètres qui répond à vos besoins, concentrez-vous sur son maintien avec précision pour garantir des résultats cohérents et reproductibles d'une exécution à l'autre.

Maîtriser le MPCVD, c'est contrôler méthodiquement ce système de variables pour produire constamment du diamant adapté à votre besoin spécifique.

Tableau récapitulatif :

| Paramètre | Influence clé sur le film de diamant | Plage typique/Exemple |

|---|---|---|

| Mélange de gaz (CH₄/H₂) | Contrôle l'apport de carbone et grave les phases non diamant | ~1-5% de méthane dans l'hydrogène |

| Température du substrat | Régit la structure cristalline et la mobilité des atomes | 700°C - 1100°C |

| Pression de la chambre | Affecte la densité du plasma et l'uniformité du film | Basse pression pour une haute pureté |

| Puissance des micro-ondes | Énergise le plasma pour le taux de croissance et la stabilité | Varie selon la conception du système |

Atteignez vos objectifs spécifiques en matière de films de diamant avec KINTEK

Que votre application exige une pureté ultime pour les semi-conducteurs, des revêtements épais pour la gestion thermique, ou une reproductibilité rentable, la maîtrise de l'équilibre délicat des paramètres MPCVD est essentielle.

KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD robustes conçus pour un contrôle précis. Notre forte capacité de personnalisation nous permet d'adapter les systèmes à vos exigences expérimentales uniques, vous aidant à optimiser le compromis entre le taux de croissance et la qualité cristalline.

Discutons de la manière dont nous pouvons vous aider à produire constamment des films de diamant de haute qualité.

Contactez nos experts dès aujourd'hui pour explorer une solution adaptée à votre succès.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue