Dans le pressage à chaud et le frittage des composites Ag-Ti2SnC, le moule en graphite de haute résistance agit comme l'interface critique entre l'équipement de traitement et le matériau, servant simultanément de récipient de formage géométrique et de milieu de transmission de pression. Sa fonction principale est de maintenir la rigidité structurelle tout en transférant la force mécanique au mélange de poudres à des températures élevées, assurant la transformation de particules lâches en un matériau solide en vrac.

En résistant à des pressions de 30 MPa à des températures allant jusqu'à 700°C, le moule en graphite permet la densification complète du composite. Cette stabilité thermomécanique est le facteur décisif pour obtenir une densité relative élevée et minimiser la porosité dans le produit final.

Assurer l'intégrité structurelle sous contrainte

Pour obtenir un composite de haute qualité, l'environnement de traitement doit être rigoureusement contrôlé. Le moule en graphite fournit la stabilité physique requise pour cet environnement hostile.

Le rôle du confinement physique

Le moule sert de récipient de formage qui définit la forme et la précision dimensionnelle de l'échantillon. Il contraint la poudre Ag-Ti2SnC, empêchant l'expansion latérale tout en dirigeant les forces appliquées axialement.

Résistance à la pression à haute température

Contrairement aux moules métalliques qui peuvent ramollir ou se déformer sous l'effet de la chaleur, le graphite de haute résistance conserve d'excellentes propriétés mécaniques aux températures de frittage.

Pour les composites Ag-Ti2SnC, le moule résiste efficacement à des pressions stables de 30 MPa à 700°C. Cette résistance à la déformation est essentielle pour maintenir la géométrie correcte tout au long du cycle de frittage.

Faciliter le processus de densification

Au-delà du confinement, le moule joue un rôle actif dans la cinétique du frittage, influençant directement la densité et la qualité du composite.

Transmission de pression efficace

Le moule agit comme le milieu de transmission, convertissant la force de la presse hydraulique en une pression effective sur la poudre.

Cette pression réarrange les particules et favorise le flux de la matrice d'argent (Ag) autour du renfort Ti2SnC. Ce mécanisme est essentiel pour éliminer les vides internes et obtenir une densification complète.

Conductivité et uniformité thermiques

Le graphite possède une excellente conductivité thermique, ce qui lui permet de transférer uniformément la chaleur des éléments chauffants à l'échantillon.

Un chauffage uniforme empêche les gradients thermiques au sein du mélange Ag-Ti2SnC. Cela garantit que la matrice d'argent fritte uniformément sur tout le volume, évitant ainsi les défauts localisés ou le gauchissement.

Considérations opérationnelles et compromis

Bien que le graphite de haute résistance soit le matériau de choix, le travail avec des composites à base d'argent nécessite une manipulation spécifique pour préserver à la fois l'échantillon et l'équipement.

Gestion de l'adhérence chimique

Aux températures de frittage, l'argent métallique (Ag) peut ramollir ou fondre, créant un risque d'infiltration dans le graphite poreux ou d'adhérence aux parois du moule.

Le contact direct entre la poudre Ag-Ti2SnC et le moule peut entraîner un collage sévère. Cela endommage non seulement la qualité de surface du composite, mais peut également dégrader ou détruire le moule en graphite coûteux lors du retrait.

La nécessité de couches d'isolation

Pour atténuer l'adhérence, du papier carbone graphite est souvent utilisé comme couche d'isolation entre la poudre et la paroi intérieure du moule.

Cette couche sacrificielle empêche l'argent fondu de s'infiltrer dans le moule. Elle facilite le démoulage, assure une finition de surface lisse sur l'échantillon et prolonge considérablement la durée de vie des composants en graphite.

Optimisez votre stratégie de fabrication

Le succès de votre processus de frittage dépend de la manière dont vous utilisez les capacités du moule tout en atténuant ses limites.

- Si votre objectif principal est la densité maximale : Assurez-vous que la conception de votre moule tient compte de la dilatation thermique spécifique du graphite pour maintenir une pression constante (30 MPa) sans blocage pendant la phase de refroidissement.

- Si votre objectif principal est la longévité du moule et la finition de surface : Utilisez strictement des revêtements en papier carbone graphite pour éviter l'infiltration d'Ag, ce qui protège la géométrie du moule pour une utilisation répétée.

Le moule en graphite de haute résistance n'est pas simplement un conteneur passif ; c'est le récipient mécanique actif qui permet la synthèse de composites Ag-Ti2SnC denses et performants.

Tableau récapitulatif :

| Rôle clé | Fonction spécifique | Bénéfice de performance |

|---|---|---|

| Transmission de pression | Transfère une force axiale de 30 MPa à la poudre | Minimise la porosité et assure une densification complète |

| Stabilité thermique | Maintient la rigidité à 700°C | Prévient la déformation et assure la précision dimensionnelle |

| Conductivité thermique | Distribue la chaleur uniformément | Élimine les gradients thermiques et les défauts localisés |

| Moulage géométrique | Contraint la poudre Ag-Ti2SnC | Maintient la forme finale et l'intégrité structurelle |

Maximisez les performances de vos matériaux avec KINTEK

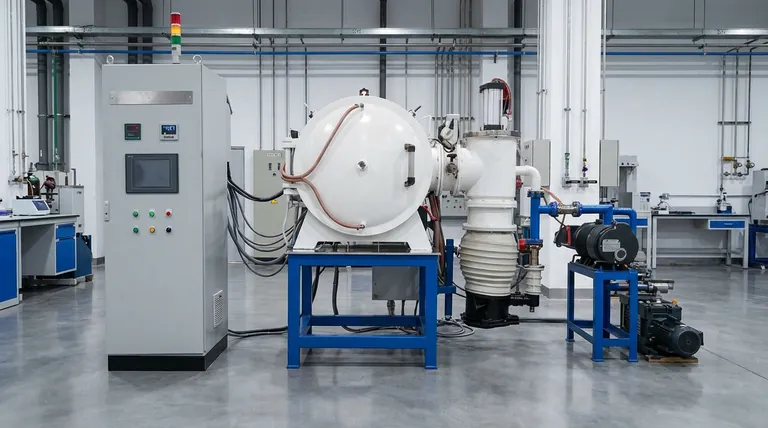

L'obtention d'une densification complète dans les composites Ag-Ti2SnC nécessite des outils de précision capables de résister à des contraintes thermomécaniques extrêmes. KINTEK fournit des fours de laboratoire haute température haute performance—y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD—spécifiquement conçus pour répondre à ces normes rigoureuses.

Soutenus par une R&D et une fabrication expertes, nos équipements sont entièrement personnalisables pour résoudre vos défis uniques de frittage et de pressage à chaud. Que vous optimisiez la densité ou que vous prolongiez la durée de vie des moules, notre équipe technique est prête à vous aider.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de frittage

Références

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un système de frittage par plasma d'étincelles (SPS) pour les céramiques de titanate de baryum ?

- Quelle est la signification de la capacité de chauffage rapide d'un four de pressage à chaud ? Débloquez la précision du frittage à l'échelle nanométrique

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire pour le tellurure de bismuth ? Optimiser les corps verts thermoélectriques

- Comment la presse sous vide contribue-t-elle à l'amélioration des propriétés des matériaux ? Obtenez des matériaux plus denses et plus purs pour des performances supérieures

- Comment la pression mécanique d'un four de pressage à chaud sous vide améliore-t-elle la densité des composites ? Améliorez les performances dès aujourd'hui

- Quels facteurs doivent être pris en compte lors du choix d'une presse à vide pour le travail des métaux ? Optimisez votre investissement pour la précision et l'efficacité

- Dans quelles industries la presse à vide est-elle couramment utilisée ? Essentielle pour l'aérospatiale, le médical et l'électronique