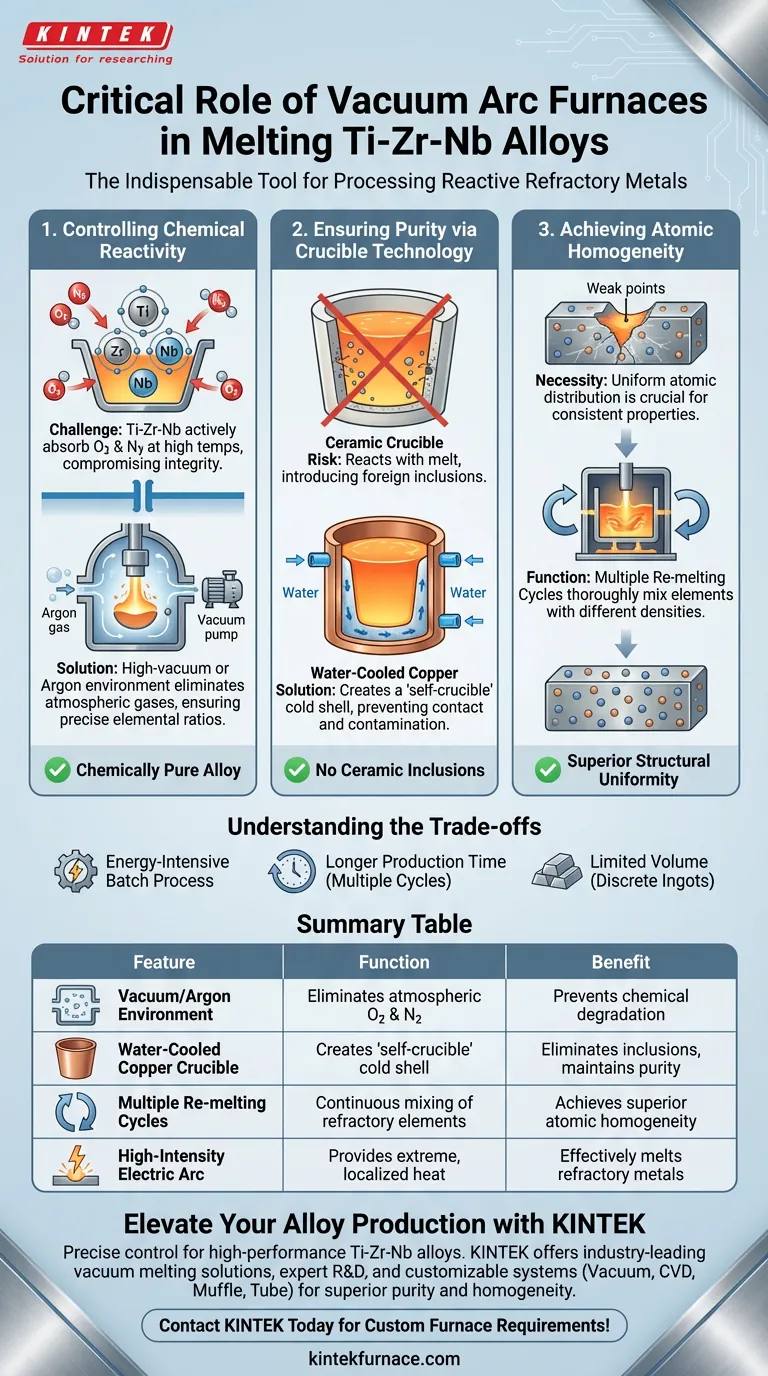

Le four à arc sous vide est l'outil indispensable pour le traitement des alliages Ti-Zr-Nb, agissant comme une barrière contre la dégradation chimique. Son rôle essentiel est de fournir un environnement contrôlé qui empêche simultanément l'oxydation des éléments réactifs et génère la chaleur extrême nécessaire pour faire fondre les métaux réfractaires sans introduire d'impuretés.

La valeur principale d'un four à arc sous vide réside dans sa capacité à isoler les métaux hautement réactifs comme le titane, le zirconium et le niobium de l'oxygène et de l'azote atmosphériques. En combinant un environnement sous vide ou sous argon avec un creuset en cuivre refroidi par eau, il garantit que l'alliage reste chimiquement pur et atteint une distribution uniforme au niveau atomique grâce à de multiples cycles de refusion.

Contrôle de la réactivité chimique

Le défi des métaux réfractaires

Les alliages Ti-Zr-Nb sont composés de métaux réfractaires qui possèdent des points de fusion élevés et une extrême réactivité chimique.

Lorsque ces métaux sont chauffés, ils absorbent activement l'oxygène et l'azote de l'air. Cette contamination compromet l'intégrité structurelle et les performances de l'alliage final.

Le rôle de l'environnement sous vide

Le four élimine ce risque en fonctionnant sous vide poussé ou sous la protection d'un gaz argon inerte.

Cette atmosphère contrôlée bloque efficacement l'interaction entre le métal en fusion et les gaz atmosphériques. Par conséquent, l'alliage conserve les rapports élémentaires précis conçus pour l'application.

Assurer la pureté grâce à la technologie des creusets

Limites des céramiques

Les creusets en céramique traditionnels ne conviennent pas à la fusion des alliages Ti-Zr-Nb en raison des températures élevées impliquées.

Aux points de fusion requis pour ces métaux réfractaires, les matériaux céramiques peuvent se dégrader et réagir avec le métal en fusion. Cela introduit des inclusions étrangères qui ruinent la pureté chimique du lingot.

La solution du creuset en cuivre refroidi par eau

Pour résoudre ce problème, les fours à arc sous vide utilisent un creuset en cuivre refroidi par eau.

L'eau circulant efficacement crée une "coquille froide" de métal solidifié entre le métal en fusion et la paroi du creuset. Cet effet de "creuset auto-formé" empêche l'alliage en fusion d'entrer en contact direct avec le récipient, éliminant ainsi le risque de contamination.

Obtenir une homogénéité atomique

La nécessité de l'uniformité

Il ne suffit pas de faire fondre les métaux ensemble ; les éléments doivent être distribués uniformément au niveau atomique pour fonctionner correctement.

Une distribution incohérente entraîne des points faibles dans le matériau ou des propriétés mécaniques imprévisibles.

La fonction de la refusion

Le four à arc sous vide facilite cela grâce à la capacité d'effectuer de multiples cycles de refusion.

En faisant fondre l'alliage à plusieurs reprises, le four garantit que les éléments de différentes densités sont soigneusement mélangés. Ce processus garantit que le lingot final atteint une uniformité structurelle supérieure.

Comprendre les compromis

Bien que la fusion par arc sous vide soit la référence pour les alliages Ti-Zr-Nb, il s'agit d'un processus discontinu complexe et énergivore.

Temps de cycle : Parce qu'une homogénéité élevée nécessite de multiples cycles de refusion, le temps de production par lingot est considérablement plus long que les méthodes de fusion en une seule passe.

Limitations de volume : Contrairement aux méthodes de coulée continue utilisées pour les métaux plus simples, les fours à arc sous vide sont généralement limités à la production de lingots discrets, ce qui peut limiter le débit de production à haut volume.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de fusion pour les alliages Ti-Zr-Nb, priorisez vos paramètres en fonction des exigences de l'application finale.

- Si votre objectif principal est la pureté chimique : Priorisez l'intégrité du système sous vide et la pureté de l'argon pour minimiser absolument la prise d'oxygène.

- Si votre objectif principal est l'uniformité microstructurale : Augmentez le nombre de cycles de refusion pour assurer une homogénéisation complète des éléments réfractaires.

En fin de compte, le four à arc sous vide n'est pas seulement une source de chaleur ; c'est un système de contrôle de la contamination qui définit la qualité du matériau final.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fusion Ti-Zr-Nb | Avantage |

|---|---|---|

| Environnement sous vide/argon | Élimine l'oxygène et l'azote atmosphériques | Prévient la dégradation chimique et l'oxydation |

| Creuset en cuivre refroidi par eau | Crée une "coquille froide" auto-formée | Élimine les inclusions de céramique et maintient la pureté |

| Multiples cycles de refusion | Mélange continu des éléments réfractaires | Atteint une homogénéité supérieure au niveau atomique |

| Arc électrique à haute intensité | Fournit une chaleur extrême et localisée | Fait fondre efficacement les métaux réfractaires à points de fusion élevés |

Élevez votre production d'alliages avec KINTEK

Un contrôle précis de la réactivité chimique et de l'uniformité structurelle est non négociable pour les alliages Ti-Zr-Nb haute performance. KINTEK fournit des solutions de fusion sous vide leaders de l'industrie, conçues pour répondre aux exigences rigoureuses du traitement des métaux réfractaires.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes sous vide, CVD, étuves et tubes, tous entièrement personnalisables selon vos besoins spécifiques de laboratoire ou industriels. Que vous ayez besoin d'une pureté accrue ou d'une homogénéité supérieure, notre équipement garantit que vos matériaux répondent aux normes les plus élevées.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- K. V. Sergienko, A. G. Kolmakov. Physical and Mechanical Properties of Ti-Zr-Nb Alloys for Medical Use. DOI: 10.3390/met14111311

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est la fonction principale d'un four à arc pour la synthèse de Cr0.82Mn0.18Ge ? Fusion d'alliages de haute pureté

- Quels sont les avantages d'utiliser un four de fusion à induction sous vide par rapport à un four de fusion ouvert ordinaire ? Atteignez la pureté et la précision dans la production de métaux

- Quels sont les principes fondamentaux du chauffage par induction ? Débloquez une chaleur efficace et sans contact pour votre laboratoire

- Quel est le rôle de l'équipement de fusion par arc sous vide dans la préparation de lingots de boutons d'alliage à base de Ti-33Al ?

- Quel est le rôle principal d'un four à induction sous vide dans la préparation initiale des alliages Fe–32Ni ?

- Pourquoi le retournement et la refusion multiples sont-ils nécessaires pour l'alliage Ti10Mo8Nb ? Assurer l'homogénéité dans les alliages haute performance

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quels sont les principaux avantages de l'utilisation des fours de fusion sous vide ? Atteindre une pureté et un contrôle supérieurs pour les matériaux haute performance