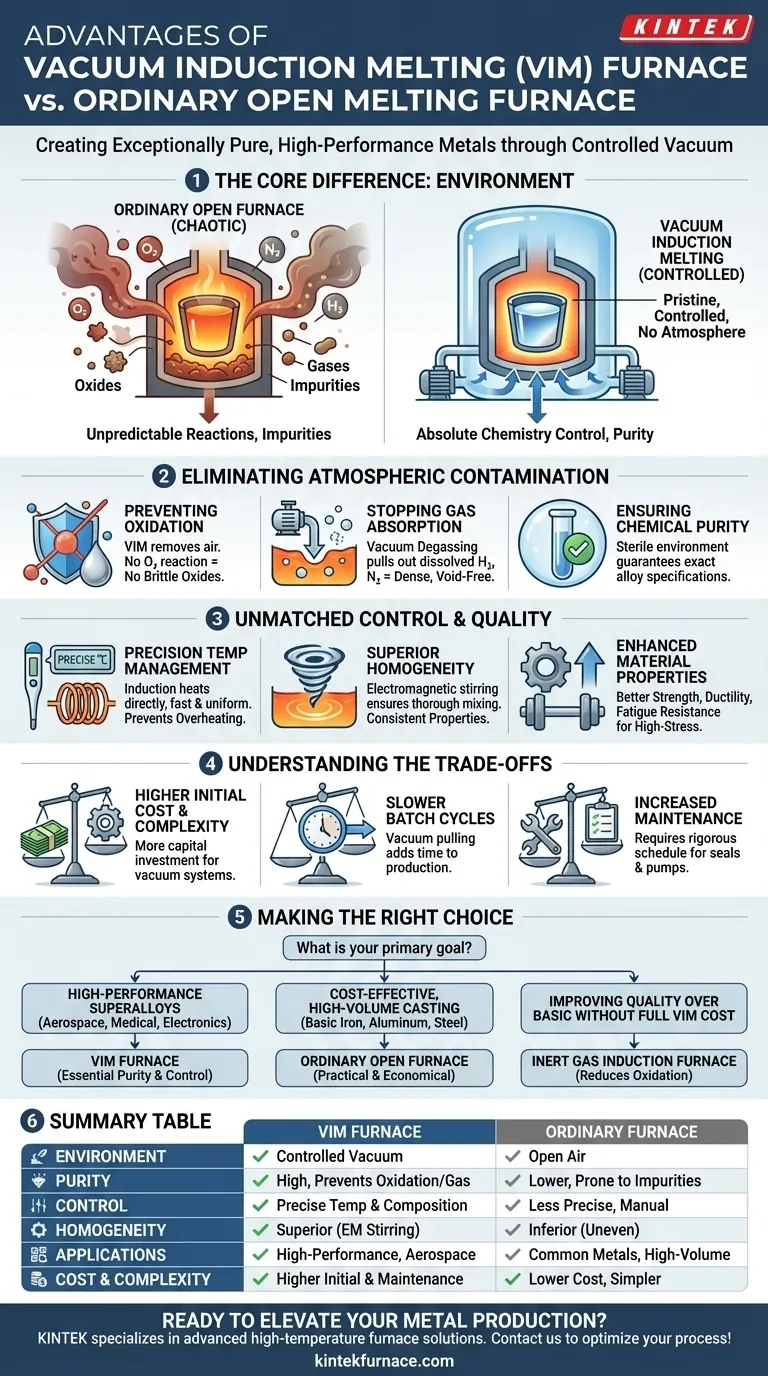

L'avantage principal d'un four de fusion à induction sous vide (VIM) est sa capacité à créer des métaux et alliages exceptionnellement purs et de haute performance. En faisant fondre les matériaux dans un vide contrôlé, un four VIM élimine la contamination atmosphérique, prévient les réactions chimiques indésirables comme l'oxydation, et permet un contrôle précis de la composition finale de l'alliage, ce qu'un four ouvert ordinaire ne peut pas atteindre.

Un four ordinaire expose le métal en fusion à l'air libre, entraînant des impuretés et des réactions imprévisibles. Un four de fusion à induction sous vide crée un environnement immaculé et contrôlé, vous donnant une autorité absolue sur la chimie et les propriétés finales du matériau.

L'avantage fondamental : Éliminer la contamination atmosphérique

La différence fondamentale entre ces deux technologies réside dans l'environnement. Un four ouvert est chaotique, tandis qu'un four sous vide est contrôlé. Ce contrôle prévient directement les trois principales sources de contamination atmosphérique.

Prévenir l'oxydation

Dans un four ouvert, l'oxygène ambiant réagit agressivement avec le métal chaud en fusion. Cette réaction forme des oxydes – des impuretés cassantes qui dégradent la résistance et les performances du métal.

Un four VIM élimine physiquement l'air avant le début de la fusion. En opérant sous vide, il n'y a pratiquement pas d'oxygène disponible pour réagir avec le bain, garantissant que le métal reste sous sa forme pure et élémentaire.

Arrêter l'absorption de gaz indésirables

Des gaz comme l'hydrogène et l'azote, présents dans l'atmosphère, se dissolvent facilement dans le métal en fusion. Lorsque le métal refroidit et se solidifie, ces gaz piégés peuvent former des bulles, entraînant de la porosité et de la fragilité.

L'environnement sous vide non seulement empêche ces gaz de pénétrer dans le bain, mais peut également extraire les gaz dissous qui étaient déjà présents dans la matière première. Ce processus, connu sous le nom de dégazage sous vide, est essentiel pour créer des composants denses et sans vides.

Assurer la pureté chimique

Pour les applications avancées, même des traces de contamination peuvent être catastrophiques. Un four ouvert introduit d'innombrables variables provenant de l'air ambiant.

Un four VIM offre un environnement stérile où les seuls éléments présents sont ceux que vous ajoutez intentionnellement. Cela garantit que l'alliage final répond à des spécifications chimiques exactes à chaque fois.

Atteindre un contrôle et une qualité inégalés

Au-delà de la pureté, la combinaison du vide et du chauffage par induction offre un niveau de contrôle du processus qui se traduit directement par des matériaux de meilleure qualité.

Gestion précise de la température

Le chauffage par induction génère de la chaleur directement à l'intérieur du métal lui-même, permettant un contrôle de la température extrêmement rapide, uniforme et précis. C'est bien supérieur au chauffage indirect et souvent inégal d'un four ouvert à flamme.

Cette précision empêche la surchauffe du bain, ce qui pourrait provoquer l'évaporation et la perte d'éléments d'alliage volatils précieux.

Homogénéité supérieure

Le champ électromagnétique généré par la bobine d'induction crée un effet d'agitation naturelle dans le bain en fusion. Ce mouvement constant assure un mélange complet de tous les éléments d'alliage.

Le résultat est un alliage parfaitement homogène, où les propriétés du matériau sont constantes dans toute la coulée. Un four ouvert repose sur un brassage manuel, ce qui est beaucoup moins efficace.

Propriétés des matériaux améliorées

La combinaison d'une grande pureté, d'une faible teneur en gaz et d'une homogénéité parfaite produit des alliages aux propriétés mécaniques supérieures. Les métaux produits dans un four VIM présentent une résistance, une ductilité et une résistance à la fatigue significativement meilleures, ce qui les rend essentiels pour les applications à fortes contraintes.

Comprendre les compromis

Bien que technologiquement supérieur, un four VIM n'est pas toujours le choix nécessaire. Comprendre ses limites est essentiel pour réaliser un investissement judicieux.

Coût initial et complexité plus élevés

Les systèmes VIM sont des machines sophistiquées. La chambre à vide, les pompes haute puissance et les systèmes de contrôle avancés entraînent un investissement en capital significativement plus élevé par rapport à un simple four ouvert.

Cycles de lots plus lents

Le processus de mise sous vide avant chaque fusion ajoute un temps considérable au cycle de production. Pour la production en grand volume de métaux non critiques, le débit d'un four ouvert est beaucoup plus élevé.

Exigences d'entretien accrues

La nature complexe d'un four VIM, en particulier ses joints d'étanchéité sous vide, ses pompes et son instrumentation, exige un programme d'entretien plus rigoureux et spécialisé.

Faire le bon choix pour votre application

La décision dépend finalement du matériau que vous produisez et de ses exigences d'utilisation finale.

- Si votre objectif principal est de produire des superalliages haute performance ou des métaux réactifs (comme le titane) pour l'aérospatiale, le médical ou l'électronique : Un four VIM est non négociable ; sa pureté et son contrôle sont essentiels.

- Si votre objectif principal est la coulée économique et à grand volume de métaux courants (comme le fer de base, l'aluminium ou l'acier standard) : Un four ouvert ordinaire est presque toujours le choix le plus pratique et le plus économique.

- Si votre objectif principal est d'améliorer la qualité par rapport à un four basique sans le coût total d'un VIM : Envisagez un four à induction sans vide avec une couverture de gaz inerte (comme l'argon) pour réduire l'oxydation.

Choisir le bon four consiste à faire correspondre le niveau de contrôle environnemental à la pureté et aux performances requises de votre produit final.

Tableau récapitulatif :

| Aspect | Four de fusion à induction sous vide (VIM) | Four de fusion ouvert ordinaire |

|---|---|---|

| Environnement | Vide contrôlé | Air libre |

| Pureté | Élevée, prévient l'oxydation et l'absorption de gaz | Plus faible, sujet aux impuretés |

| Contrôle | Température et composition de l'alliage précises | Moins précis, brassage manuel |

| Homogénéité | Supérieure, grâce à l'agitation électromagnétique | Inférieure, mélange inégal |

| Applications | Alliages haute performance, aérospatiale, médical | Métaux courants, coulée à grand volume |

| Coût et complexité | Coût initial et entretien plus élevés | Coût inférieur, fonctionnement plus simple |

Prêt à élever votre production de métaux avec précision et pureté ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous soyez dans l'aérospatiale, le médical ou l'électronique, notre expertise garantit une qualité de matériau supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5