Un réacteur tubulaire fournit un environnement scellé et dynamique essentiel à la transformation thermochimique précise des catalyseurs métalliques. En maintenant un flux continu de gaz réducteur — généralement de l'hydrogène — et en exécutant des programmes de haute température spécifiques, il garantit que les précurseurs métalliques inactifs sont efficacement convertis en leurs états métalliques actifs.

La réduction des catalyseurs n'est pas seulement une question de chauffage ; il s'agit de synchroniser la réduction chimique avec la formation structurelle. Le réacteur tubulaire facilite cela en régulant strictement l'interaction entre l'énergie thermique et l'atmosphère réductrice, conférant aux catalyseurs comme le platine, le cuivre et le nickel leur activité redox requise.

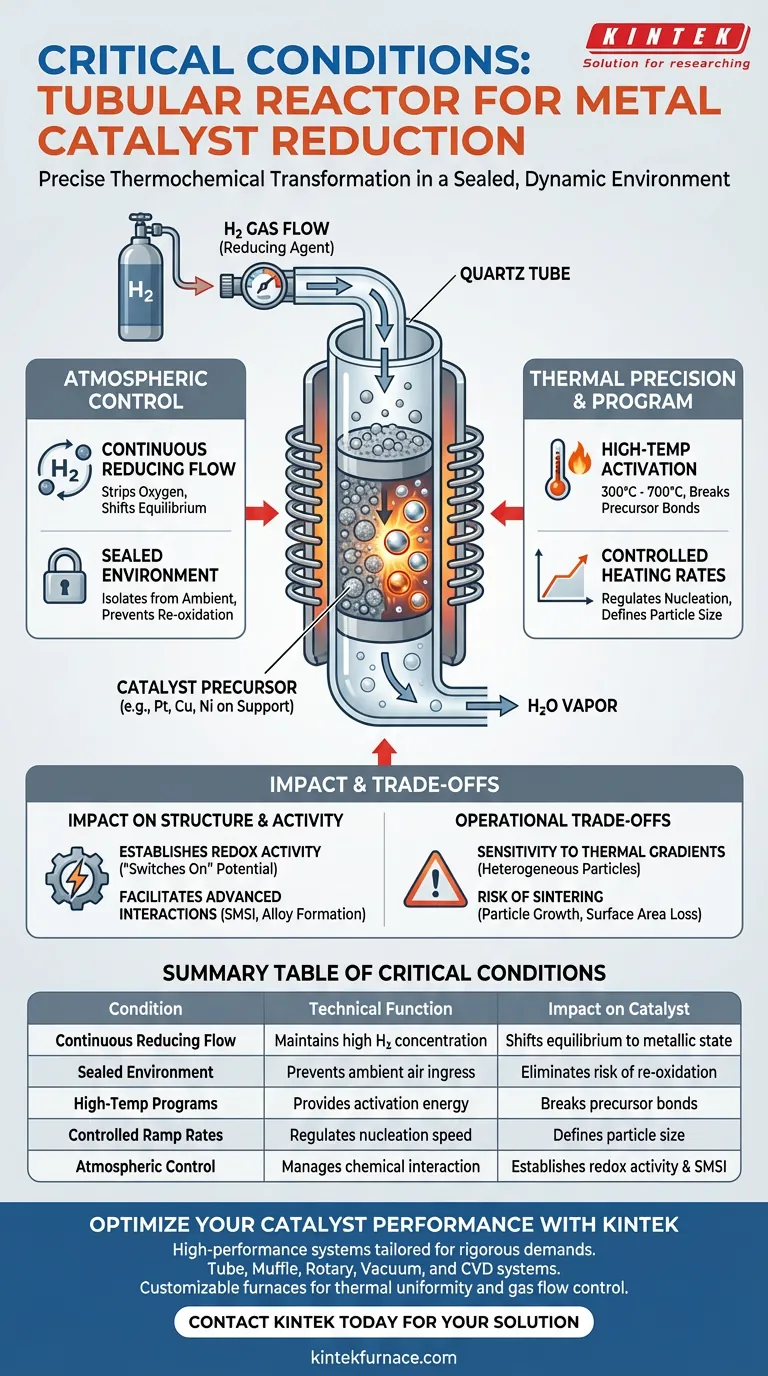

Le rôle critique du contrôle atmosphérique

Flux réducteur continu

La fonction principale du réacteur tubulaire est de maintenir un flux continu de gaz hydrogène (souvent mélangé à des gaz inertes comme l'argon).

Ce flux est essentiel pour éliminer l'oxygène des précurseurs métalliques. Il garantit que l'équilibre chimique se déplace constamment vers l'état élémentaire métallique.

Un environnement scellé

Le réacteur crée un système hermétiquement scellé qui isole le catalyseur de l'environnement ambiant.

Cette isolation empêche la ré-oxydation des métaux sensibles pendant la phase de transition critique. Elle garantit que le processus de réduction est entraîné uniquement par le flux de gaz introduit, assurant une grande pureté.

Précision thermique et exécution du programme

Activation à haute température

La réduction nécessite une énergie thermique importante pour rompre les liaisons des précurseurs. Le réacteur tubulaire exécute des programmes de haute température spécifiques, atteignant souvent 300°C pour les réductions standard ou jusqu'à 700°C pour les applications avancées.

Cette énergie thermique est la force motrice qui convertit les précurseurs sur supports carbonés en leurs formes métalliques finales.

Vitesses de chauffage contrôlées

Au-delà de l'atteinte d'une température cible, le réacteur permet un contrôle précis de la vitesse de chauffage.

La régulation de la rapidité de montée en température est essentielle pour contrôler la nucléation initiale des particules métalliques. Cette précision aide à définir la taille finale des particules et à prévenir l'agrégation incontrôlée.

Impact sur la structure et l'activité du catalyseur

Établissement de l'activité redox

L'objectif ultime de ces conditions est de conférer au catalyseur son activité redox.

En réduisant efficacement les précurseurs à leurs états métalliques, le réacteur "active" le potentiel chimique des métaux comme le platine et le nickel, les rendant prêts pour la réaction.

Facilitation des interactions avancées

Dans des synthèses plus complexes, telles que les alliages NiCu ou les systèmes au cobalt, les conditions du réacteur favorisent une interaction métal-support forte (SMSI).

La combinaison de la chaleur élevée et de l'atmosphère réductrice peut entraîner la migration des couches de support sur la surface métallique. Cela crée des coquilles d'encapsulation ou induit une contrainte de traction, qui peut ajuster les propriétés électroniques du catalyseur.

Comprendre les compromis opérationnels

Sensibilité aux gradients thermiques

Bien que les réacteurs tubulaires offrent une précision, ils nécessitent une gestion attentive de l'uniformité thermique sur toute la longueur du tube.

Si le profil de température n'est pas uniforme, différentes sections du lit catalytique peuvent se réduire à des vitesses différentes. Cela peut entraîner des tailles de particules hétérogènes, réduisant l'efficacité globale du lot.

Le risque de frittage

Les mêmes températures élevées requises pour la réduction peuvent accidentellement provoquer un frittage (la fusion de petites particules en particules plus grosses et moins actives).

Si la rampe de chauffage est trop agressive ou si le temps de maintien est trop long, la surface du catalyseur peut diminuer. L'équilibre entre une réduction complète et la croissance des particules est le défi central du processus.

Faire le bon choix pour votre synthèse

Pour maximiser le potentiel de votre catalyseur, alignez les paramètres de votre réacteur sur vos objectifs matériels spécifiques :

- Si votre objectif principal est l'activation de base : Privilégiez un flux d'hydrogène stable et un programme de température modéré (environ 300°C) pour assurer une conversion complète à l'état métallique.

- Si votre objectif principal est la formation d'alliages ou la SMSI : Utilisez des températures plus élevées (jusqu'à 700°C) et des vitesses de rampe précises pour favoriser la migration atomique et la contrainte structurelle sans provoquer de frittage excessif.

La qualité de votre catalyseur final est un reflet direct de la précision avec laquelle vous contrôlez son environnement de réduction.

Tableau récapitulatif :

| Condition critique | Fonction technique | Impact sur le catalyseur |

|---|---|---|

| Flux réducteur continu | Maintient une concentration élevée de H2 | Déplace l'équilibre vers l'état métallique |

| Environnement scellé | Empêche l'entrée d'air ambiant | Élimine le risque de ré-oxydation |

| Programmes à haute température | Fournit l'énergie d'activation | Rompt les liaisons des précurseurs pour la conversion |

| Vitesses de rampe contrôlées | Régule la vitesse de nucléation | Définit la taille des particules et prévient l'agrégation |

| Contrôle atmosphérique | Gère l'interaction chimique | Établit l'activité redox et la SMSI |

Optimisez les performances de votre catalyseur avec KINTEK

La précision du traitement thermique fait la différence entre un catalyseur à haute activité et un lot raté. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, adaptés aux exigences rigoureuses de la réduction des catalyseurs métalliques.

Nos fours haute température personnalisables offrent l'uniformité thermique et le contrôle du débit de gaz requis pour les synthèses délicates de platine, de cuivre et de nickel. Que vous augmentiez la production ou affiniez les interactions à l'échelle atomique, notre équipe d'ingénieurs garantit que votre laboratoire dispose des outils exacts nécessaires au succès.

Prêt à améliorer votre synthèse de matériaux ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques.

Guide Visuel

Références

- Lucien Magson, Diego Sampedro. Synthesis and Characterization of Carbon-Based Heterogeneous Catalysts for Energy Release of Molecular Solar Thermal Energy Storage Materials. DOI: 10.1021/acsami.3c16855

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle le four tubulaire à haute température joue-t-il dans le recuit llash du Mg/SiOx ? Précision pour la synthèse avancée d'anodes

- Quelle est la fonction d'un four tubulaire dans la synthèse du g-C3N4 ? Maîtriser l'exfoliation thermique pour une surface spécifique élevée

- Comment les fours tubulaires multi-zones améliorent-ils l'efficacité des laboratoires ? Augmentez le débit avec le traitement parallèle

- Quelles sont les principales applications des fours horizontaux dans l'industrie aérospatiale ? Améliorez les performances des composants grâce à un traitement thermique de précision

- Quelles exigences techniques un four tubulaire de laboratoire doit-il satisfaire pour les tests SOFC ? Assurer une analyse précise des piles à combustible.

- Quelles sont les caractéristiques de sécurité et de facilité d'utilisation des fours tubulaires ? Essentiel pour le traitement précis des matériaux

- Pourquoi un four tubulaire horizontal est-il utilisé pour la croissance de BPEA ? Maîtriser le transport de vapeur physique pour les monocristaux

- Pourquoi introduit-on du gaz azote de haute pureté dans un four à tube sous vide pendant le refroidissement ? Optimisez votre processus de nitruration