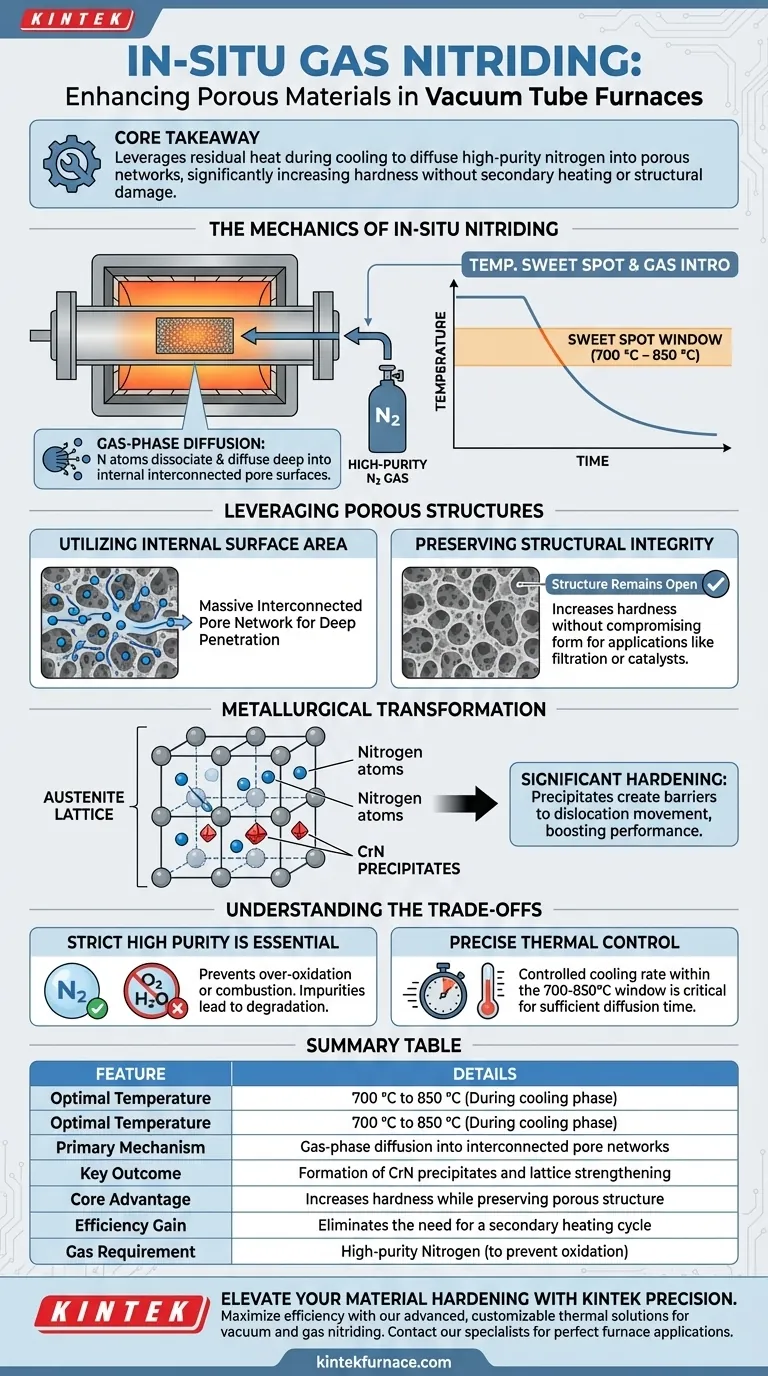

De l'azote de haute pureté est introduit pendant la phase de refroidissement (spécifiquement entre 700 °C et 850 °C) pour initier un processus de nitruration gazeuse in-situ. En utilisant l'énergie thermique résiduelle du four, les atomes d'azote pénètrent dans les pores interconnectés du matériau et diffusent dans la structure cristalline, augmentant significativement la dureté sans nécessiter de cycle de chauffage secondaire distinct.

Point clé : Cette technique exploite la porosité naturelle du matériau et la rampe de refroidissement du four pour réaliser un durcissement chimique efficace. Elle transforme une étape de refroidissement standard en un processus de diffusion fonctionnel, créant des précipités de renforcement tout en préservant la structure complexe du matériau poreux.

La mécanique de la nitruration in-situ

La plage de température idéale

Le moment de l'introduction de l'azote est crucial. Le gaz est introduit lorsque la température du four descend dans une plage spécifique, généralement entre 700 °C et 850 °C.

Dans cette fenêtre thermique, le matériau possède suffisamment d'énergie pour faciliter le mouvement atomique, mais la température diminue, ce qui fige la microstructure une fois le processus terminé.

Diffusion en phase gazeuse

Le processus repose sur les principes de diffusion en phase gazeuse.

Les atomes d'azote se dissocient du gaz et diffusent dans la surface du matériau. Comme le matériau est poreux, cette "surface" s'étend profondément dans la structure interne, pas seulement sur la couche extérieure.

Exploiter les structures poreuses

Utilisation de la surface interne

Les matériaux poreux présentent un avantage distinct dans ce processus : un vaste réseau de pores interconnectés.

Contrairement aux matériaux denses où la nitruration est souvent limitée à la couche externe, le gaz azote de haute pureté circule à travers ces canaux internes. Cela permet aux atomes d'azote de pénétrer profondément dans le volume du matériau.

Préservation de l'intégrité structurelle

Un avantage majeur de cette méthode est la préservation de la forme physique du matériau.

Le processus augmente la dureté sans compromettre la structure poreuse. Les pores restent ouverts et interconnectés, ce qui est souvent essentiel pour l'application finale du matériau (par exemple, filtration, support de catalyseur).

Transformation métallurgique

Renforcement du réseau cristallin

Une fois que l'azote diffuse dans le matériau, il interagit avec la structure cristalline du métal, spécifiquement le réseau austénitique.

Les atomes d'azote forment des solutions solides ou se combinent avec des éléments tels que le chrome pour créer des précipités de nitrure de chrome (CrN).

Durcissement significatif

La formation de ces précipités est le principal moteur de l'amélioration des performances du matériau.

Ces changements microscopiques au sein du réseau créent des barrières au mouvement des dislocations, résultant en une augmentation significative de la dureté du matériau par rapport à son état non traité.

Comprendre les compromis

La nécessité d'une haute pureté

L'aspect "haute pureté" de l'azote n'est pas facultatif ; c'est une exigence stricte.

Comme indiqué dans des contextes de traitement thermique plus larges, la présence d'oxygène ou d'humidité peut entraîner une sur-oxydation, voire une combustion du matériau. Si l'azote n'est pas pur, le processus passe du durcissement (nitruration) à la dégradation (oxydation), ruinant potentiellement la stabilité chimique du support.

Sensibilité du contrôle du processus

Cette méthode nécessite une gestion thermique précise.

Comme la nitruration se produit pendant la rampe de refroidissement, la vitesse de refroidissement doit être contrôlée pour permettre un temps suffisant de diffusion dans la plage de 700 °C à 850 °C. Un refroidissement trop rapide dans cette plage entraînerait une nitruration insuffisante et une dureté plus faible.

Faire le bon choix pour votre objectif

Pour maximiser les avantages de ce processus, alignez vos paramètres sur vos objectifs spécifiques :

- Si votre objectif principal est l'efficacité du processus : Utilisez cette méthode de refroidissement in-situ pour éliminer les coûts de temps et d'énergie associés à un cycle de chauffage secondaire.

- Si votre objectif principal est la dureté du matériau : Assurez-vous que le temps de séjour dans le four entre 700 °C et 850 °C est maximisé pour permettre la saturation des solutions solides et la formation de précipités de CrN.

- Si votre objectif principal est l'intégrité structurelle : Vérifiez que le débit de gaz est suffisant pour déplacer tout l'oxygène, empêchant l'oxydation qui pourrait effondrer ou obstruer le réseau poreux.

En synchronisant le flux d'azote avec la phase de refroidissement, vous transformez une chute thermique passive en une étape de fabrication active et à valeur ajoutée.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Plage de température optimale | 700 °C à 850 °C (pendant la phase de refroidissement) |

| Mécanisme principal | Diffusion en phase gazeuse dans les réseaux de pores interconnectés |

| Résultat clé | Formation de précipités de CrN et renforcement du réseau cristallin |

| Avantage principal | Augmente la dureté tout en préservant la structure poreuse |

| Gain d'efficacité | Élimine le besoin d'un cycle de chauffage secondaire |

| Exigence de gaz | Azote de haute pureté (pour éviter l'oxydation) |

Améliorez le durcissement de vos matériaux avec KINTEK Precision

Maximisez l'efficacité de votre processus et obtenez une dureté de matériau supérieure avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, entièrement personnalisables pour répondre à vos exigences uniques de nitruration gazeuse et de traitement thermique.

Que vous travailliez avec des structures poreuses complexes ou que vous ayez besoin d'un contrôle précis des rampes thermiques, KINTEK offre la fiabilité dont votre laboratoire a besoin.

Prêt à optimiser vos flux de travail à haute température ? Contactez nos spécialistes dès aujourd'hui pour trouver le four idéal pour votre application.

Guide Visuel

Références

- Chunheng Liu, Yongbin Wang. Innovative Short Process of Preparation and Nitriding of Porous 316L Stainless Steel. DOI: 10.3390/ma18071564

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire à haute température avec protection sous gaz inerte est-il requis pour les phases MAX ? Assurer une pureté de phase de 1400 °C

- Quels sont les principaux composants d'un four tubulaire à atmosphère contrôlée ? Débloquez la précision dans le traitement des matériaux

- Quelle est la fonction principale d'un four tubulaire sous atmosphère de vide lors de l'étude du comportement d'évaporation et de condensation du magnésium métallique ?

- Quelles sont les principales applications des fours tubulaires à haute température ? Maîtrisez le contrôle thermique précis pour la science des matériaux

- Pourquoi le four tubulaire à atmosphère est-il important dans la recherche et la production ? Déverrouillez la synthèse de matériaux de précision

- Quel est l'avantage d'un four tubulaire à trois zones ? Obtenez un chauffage plus large et plus uniforme pour vos processus

- Quel rôle joue un four tubulaire à haute température dans la synthèse de Pt/MoS2 ? Maîtriser l'ingénierie des défauts au niveau atomique

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température