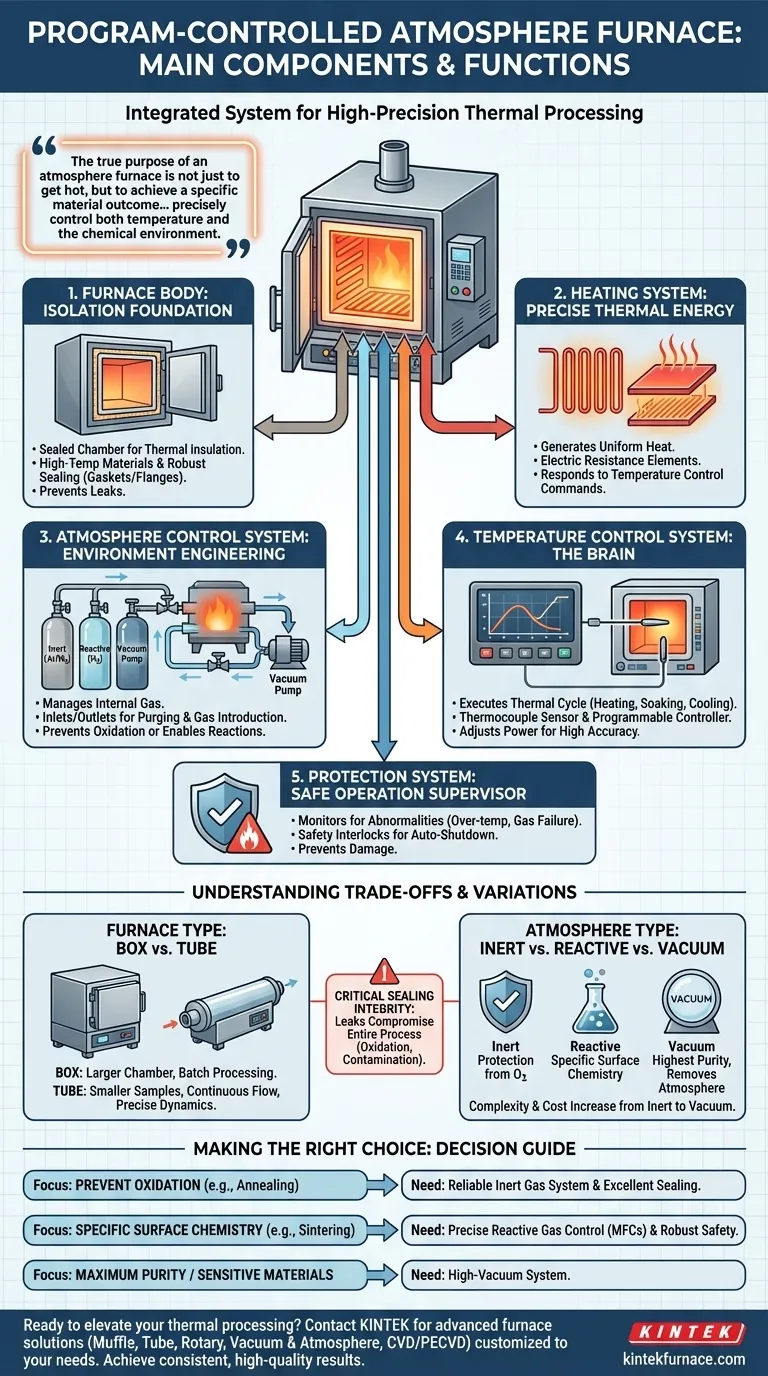

Essentiellement, un four à atmosphère contrôlée par programme est un système intégré conçu pour le traitement thermique de haute précision. Ses principaux composants sont le corps du four qui fournit une chambre scellée, un système de chauffage pour générer des températures élevées, un système de contrôle de l'atmosphère pour gérer l'environnement gazeux interne, et un système de contrôle de la température pour exécuter des profils de chauffage et de refroidissement précis.

Le véritable objectif d'un four à atmosphère n'est pas seulement de chauffer, mais d'obtenir un résultat matériel spécifique. Cela n'est possible que lorsque ses composants fonctionnent de concert pour contrôler précisément à la fois la température et l'environnement chimique, empêchant les réactions indésirables comme l'oxydation.

L'anatomie du contrôle : Décortiquer le four

Pour comprendre comment ces fours obtiennent des résultats aussi précis, nous devons examiner chaque système de composant majeur et sa fonction spécifique. Ce ne sont pas des parties indépendantes mais une unité cohésive.

Le corps du four : La fondation de l'isolation

Le corps du four, ou chambre, est la structure physique qui contient le processus. Il est typiquement de forme de boîte ou de tube.

Son rôle principal est double : l'isolation thermique pour retenir la chaleur efficacement et fournir une enceinte scellée pour contenir l'atmosphère contrôlée. Cela nécessite des matériaux résistants aux hautes températures et des mécanismes d'étanchéité robustes, tels que des joints en silicone ou des brides soudées, pour éviter les fuites.

Le système de chauffage : Générer une énergie thermique précise

Le système de chauffage est responsable de la génération de la chaleur requise. Cela est le plus souvent accompli avec des éléments de résistance électrique, tels que des fils chauffants ou des plaques de carbure de silicium, positionnés pour assurer une distribution uniforme de la température.

Bien que ces éléments créent la chaleur, ils ne la contrôlent pas. Leur travail est simplement de répondre aux commandes envoyées par le système de contrôle de la température.

Le système de contrôle de l'atmosphère : Ingénierie de l'environnement

C'est la caractéristique distinctive d'un four à atmosphère. Le système de contrôle de l'atmosphère gère le gaz à l'intérieur de la chambre pour créer un environnement chimique spécifique.

Il se compose d'entrées et de sorties de gaz qui permettent de purger la chambre de l'air ambiant et d'introduire un gaz souhaité. Il peut s'agir d'un gaz inerte comme l'Argon ou l'Azote pour prévenir l'oxydation, ou d'un gaz réactif comme l'Hydrogène pour participer à un processus chimique comme la réduction ou le brasage.

Le système de contrôle de la température : Le cerveau de l'opération

Le système de contrôle de la température régit l'ensemble du cycle thermique. Il utilise un capteur, typiquement un thermocouple, pour mesurer la température interne en temps réel.

Cette information est transmise à un contrôleur programmable, qui compare la température réelle au point de consigne désiré dans le programme. Il ajuste ensuite la puissance des éléments chauffants pour suivre les rampes de chauffage, de maintien et de refroidissement préprogrammées avec une grande précision.

Le système de protection : Assurer un fonctionnement sûr

Enfin, un système de protection agit comme un superviseur de sécurité. Il surveille les conditions anormales, telles que les dépassements de température ou les défaillances du système de gaz.

Ce système comprend souvent des interverrouillages de sécurité qui peuvent arrêter le four pour éviter d'endommager l'équipement, le matériau traité ou l'installation.

Comprendre les compromis et les variations

Tous les fours à atmosphère ne sont pas construits de la même manière. La conception spécifique dépend fortement de l'application prévue, ce qui entraîne d'importants compromis.

Type de four : Boîte ou Tube

La forme physique du four est un différenciateur principal. Un four de type boîte offre une chambre plus grande, idéale pour traiter des lots de pièces ou des composants individuels plus grands.

Un four tubulaire utilise une chambre cylindrique, mieux adaptée aux échantillons plus petits, au traitement continu où les matériaux sont poussés à travers le tube, ou aux applications nécessitant une dynamique de flux gazeux très précise.

Type d'atmosphère : Inerte, Réactive ou Sous vide

La complexité du système d'atmosphère est un facteur majeur de coût et de performance. Un système de gaz inerte est le plus courant, conçu purement pour la protection contre l'oxygène.

Un système de gaz réactif est plus complexe, nécessitant souvent des régulateurs de débit massique pour mélanger les gaz pour des processus comme la cémentation. Un four sous vide, un proche parent, utilise des pompes pour éliminer presque toute l'atmosphère, offrant le plus haut niveau de pureté mais à un coût et une complexité significativement plus élevés.

Le rôle critique de l'intégrité de l'étanchéité

Un point de défaillance courant est le joint. Une petite fuite dans le joint d'une porte ou un raccord peut compromettre l'ensemble du processus en permettant à l'oxygène ou à l'humidité de pénétrer dans la chambre. Cela annule l'objectif du système de contrôle de l'atmosphère, entraînant oxydation, contamination et résultats incohérents.

Faire le bon choix pour votre application

La configuration idéale du four dépend entièrement de vos objectifs de traitement des matériaux. Votre choix de composants doit être dicté par le résultat spécifique que vous devez obtenir.

- Si votre objectif principal est de prévenir l'oxydation sur des matériaux standards (par exemple, le recuit) : Un four avec un système de gaz inerte fiable (Azote ou Argon) et une excellente étanchéité est votre exigence la plus critique.

- Si votre objectif principal est d'obtenir une chimie de surface spécifique (par exemple, le frittage avec des liants) : Vous avez besoin d'un système de contrôle précis des gaz réactifs, potentiellement avec des régulateurs de débit massique et un protocole de sécurité robuste.

- Si votre objectif principal est de traiter des matériaux très sensibles ou d'atteindre une pureté maximale : Un système à vide poussé est nécessaire pour éliminer presque tous les contaminants atmosphériques avant de remplir avec un gaz de processus de haute pureté.

Comprendre comment ces composants fonctionnent comme un système intégré est la clé pour obtenir des résultats constants et de haute qualité dans vos processus thermiques.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Corps du four | Fournit une chambre scellée pour l'isolation thermique | Matériaux haute température, étanchéité robuste |

| Système de chauffage | Génère et distribue la chaleur uniformément | Éléments de résistance électrique, chauffage uniforme |

| Système de contrôle de l'atmosphère | Gère l'environnement gazeux interne | Entrées/sorties de gaz, gaz inertes ou réactifs |

| Système de contrôle de la température | Exécute des profils de chauffage/refroidissement précis | Capteur thermocouple, contrôleur programmable |

| Système de protection | Assure un fonctionnement sûr et prévient les dommages | Interverrouillages de sécurité, surveille les anomalies |

Prêt à optimiser vos traitements thermiques avec précision ? Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nos solutions avancées de fours à haute température — y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — peuvent être personnalisées pour répondre à vos besoins expérimentaux uniques. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous garantissons des performances fiables et des conceptions sur mesure pour divers laboratoires. Contactez-nous maintenant pour obtenir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur