Fondamentalement, un four à atmosphère inerte est un four spécialisé à haute température conçu pour empêcher les matériaux de réagir avec l'air ambiant. En créant un vide, puis en remplissant la chambre avec un gaz non réactif (inerte) comme l'azote ou l'argon, il empêche des processus tels que l'oxydation, garantissant que les propriétés chimiques et physiques du matériau restent inchangées pendant le traitement thermique.

Un four à atmosphère inerte ne sert pas seulement à chauffer ; il s'agit de contrôler l'environnement chimique. Alors qu'un four standard chauffe les matériaux à l'air libre, un four inerte crée un bouclier protecteur, essentiel pour les processus où toute réaction avec l'oxygène ou l'humidité compromettrait le produit final.

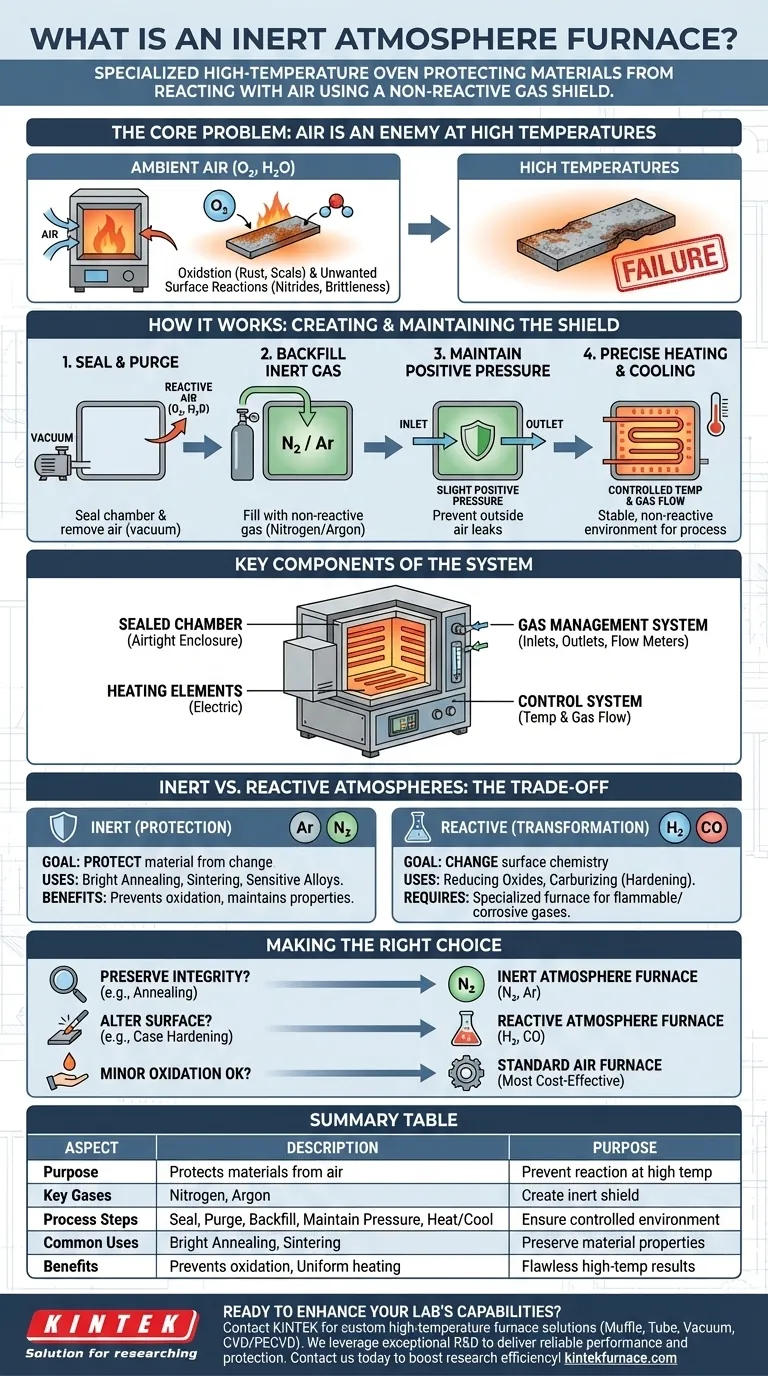

Le problème fondamental : pourquoi l'air est un ennemi à haute température

La plupart des processus de traitement thermique échouent s'ils sont effectués à l'air ambiant. Les gaz que nous respirons, principalement l'oxygène et la vapeur d'eau, deviennent très réactifs à des températures élevées, entraînant des changements chimiques indésirables à la surface d'un matériau.

La menace universelle de l'oxydation

L'oxydation est le problème le plus courant. Lorsqu'ils sont chauffés, les métaux et autres matériaux réagissent facilement avec l'oxygène pour former des oxydes — ce que nous voyons couramment sous forme de rouille ou de calamine. Cette couche d'oxyde peut ruiner l'état de surface, altérer les dimensions et dégrader les propriétés électriques ou mécaniques du matériau.

Au-delà de l'oxydation : réactions de surface indésirables

L'air contient plus que de l'oxygène. L'azote et l'humidité peuvent également réagir avec une pièce chauffée, entraînant la formation de nitrures ou d'autres composés qui peuvent rendre les matériaux cassants ou compromettre leur intégrité d'une autre manière.

Comment fonctionne un four à atmosphère inerte

Le fonctionnement du four est une séquence soigneusement contrôlée conçue pour remplacer l'atmosphère réactive par une atmosphère pure et non réactive.

Étape 1 : Créer un environnement contrôlé

Le processus commence par l'étanchéisation de la chambre de chauffage. Le système purge ensuite l'air réactif, souvent en appliquant un vide pour l'éliminer complètement. Après la purge, la chambre est remplie à nouveau avec un gaz inerte de haute pureté.

Étape 2 : Maintenir le bouclier inerte

Pour garantir qu'aucun air extérieur ne pénètre et pour évacuer les contaminants résiduels, une légère surpression est maintenue par un flux continu et de faible volume de gaz inerte. Ce gaz circule depuis une entrée, traverse la chambre et sort par une sortie ou un système d'échappement.

Étape 3 : Chauffage et refroidissement précis

Une fois l'atmosphère protectrice établie, les éléments chauffants amènent la chambre à la température cible. Des systèmes de contrôle avancés surveillent à la fois la température (via des thermocouples) et le débit de gaz, garantissant que l'ensemble du processus — chauffage, maintien à température et refroidissement — se déroule dans un environnement stable et non réactif.

Composants clés du système

Un four à atmosphère inerte est un système cohérent où chaque partie joue un rôle essentiel dans le maintien de l'intégrité du processus.

La chambre scellée

C'est le cœur du four. Il est construit à partir de matériaux résistants aux hautes températures et dispose de mécanismes d'étanchéité robustes, tels que des joints en silicone ou des brides soudées, pour créer une enceinte étanche à l'air.

Le système de gestion des gaz

Il comprend les entrées et sorties de gaz, les débitmètres et les vannes. Ce système contrôle précisément l'introduction, la circulation et l'évacuation du gaz inerte, ce qui est fondamental pour maintenir la pureté de l'atmosphère.

Les systèmes de chauffage et de contrôle

Les éléments chauffants électriques sont les plus courants, car ils n'introduisent pas de produits de combustion. Un contrôleur sophistiqué, relié à des thermocouples à l'intérieur de la chambre, gère le profil de température avec une grande précision, tandis qu'un contrôleur séparé gère les débits de gaz.

Comprendre les compromis : atmosphères inerte vs réactive

Le terme « four à atmosphère » est vaste. Le gaz spécifique utilisé définit l'objectif du four et constitue la décision la plus importante dans la conception du processus.

Atmosphères inertes : l'objectif est la protection

Une atmosphère inerte est chimiquement non réactive. Son seul rôle est de protéger le matériau contre les changements chimiques indésirables.

Des gaz tels que l'argon (Ar) et l'azote (N₂) sont les choix les plus courants. Ils sont idéaux pour des processus tels que le recuit brillant, le frittage et le traitement thermique d'alliages sensibles où l'objectif est de préserver parfaitement la surface et les propriétés de masse du matériau.

Atmosphères réactives : l'objectif est la transformation

En revanche, une atmosphère réactive est utilisée pour modifier intentionnellement la chimie de surface d'un matériau. Cela nécessite un four conçu pour manipuler des gaz inflammables ou corrosifs.

Les exemples incluent l'utilisation d'hydrogène (H₂) pour réduire activement les oxydes de surface ou l'utilisation de gaz riches en carbone (comme le monoxyde de carbone) pour la carburation afin de durcir la surface de l'acier. Il s'agit d'un processus chimique délibéré, et non d'un simple chauffage protecteur.

Faire le bon choix pour votre processus

Le choix du four et de l'atmosphère appropriés dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est de préserver l'intégrité du matériau (par exemple, recuire le cuivre ou fritter des poudres métalliques) : Vous avez besoin d'un véritable four à atmosphère inerte qui utilise de l'azote ou de l'argon de haute pureté pour éviter toute réaction de surface.

- Si votre objectif principal est de modifier la chimie de surface d'un matériau (par exemple, cémenter l'acier) : Vous avez besoin d'un four à atmosphère réactive spécifiquement conçu pour manipuler en toute sécurité des gaz tels que l'hydrogène, l'ammoniac ou le monoxyde de carbone.

- Si votre objectif principal est un traitement thermique simple où une légère oxydation est acceptable ou peut être retirée ultérieurement : Un four à air standard, moins complexe, est la solution la plus rentable et la plus pratique.

Comprendre les besoins atmosphériques spécifiques de votre matériau est la première étape pour obtenir des résultats impeccables à haute température.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif | Protège les matériaux de la réaction avec l'air pendant les processus à haute température |

| Gaz clés | Azote, Argon |

| Étapes du processus | Sceller la chambre, purger l'air, remplir avec un gaz inerte, maintenir une pression positive, chauffer/refroidir avec précision |

| Utilisations courantes | Recuit brillant, frittage, traitement thermique d'alliages sensibles |

| Avantages | Prévient l'oxydation, maintient les propriétés du matériau, assure un chauffage uniforme |

Prêt à améliorer les capacités de votre laboratoire avec un four à atmosphère inerte personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des Fours sous Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous travailliez avec des alliages sensibles ou que vous ayez besoin d'un frittage précis, nous pouvons garantir des performances fiables et une protection. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent résoudre vos défis à haute température et stimuler votre efficacité de recherche !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure