Les principaux avantages d'un système de réacteur tubulaire métallique haute pression résident dans sa capacité à fournir un environnement robuste et étanche aux fuites pour les réactions à haute pression (par exemple, de 1,0 MPa à 30 bars) tout en garantissant un contrôle précis des variables de processus. En s'intégrant à des débitmètres massiques de haute précision et à des soupapes de contre-pression, ces systèmes maintiennent une vitesse spatiale (SV) stable, ce qui est physiquement requis pour évaluer avec précision les performances et la scalabilité du catalyseur.

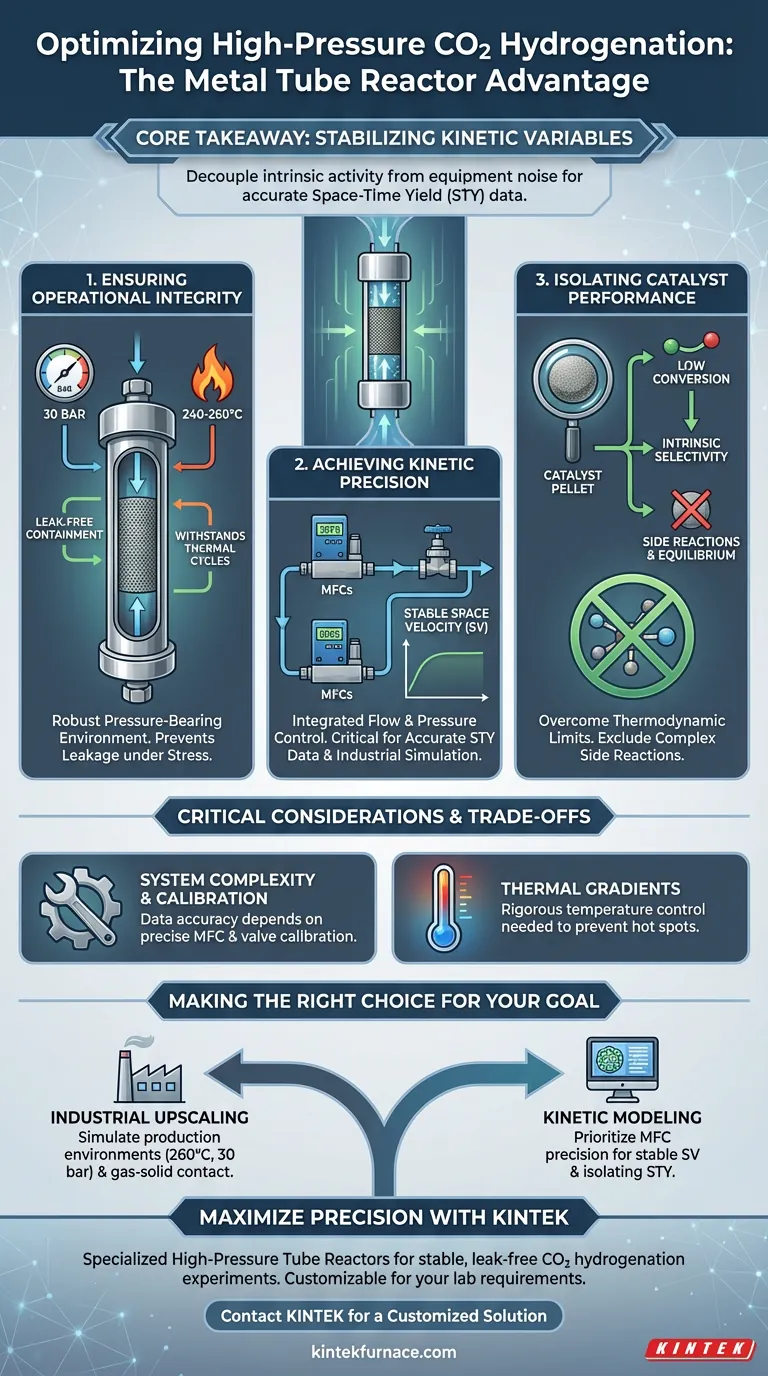

Idée clé La véritable valeur de ce système n'est pas seulement le confinement, mais la stabilisation des variables cinétiques. Il vous permet de découpler l'activité intrinsèque du catalyseur des fluctuations environnementales, garantissant que les données mesurées sur le rendement spatial-temporel (STY) reflètent la chimie plutôt que les limitations de l'équipement.

Assurer l'intégrité opérationnelle

La nécessité d'un confinement robuste

L'hydrogénation du CO2 à haute pression exerce une contrainte énorme sur l'équipement expérimental. Un réacteur à lit fixe en acier inoxydable est spécifiquement conçu pour résister à ces conditions, fournissant un environnement robuste supportant la pression.

Prévenir les fuites sous contrainte

Les récipients standard peuvent échouer ou fuir lorsqu'ils sont soumis à la dilatation et à la contraction thermiques associées aux cycles de haute température et haute pression. Un système tubulaire métallique assure un fonctionnement étanche aux fuites, ce qui est essentiel pour la sécurité et la précision du bilan massique lors de l'utilisation de gaz tels que H2 et CO2.

Atteindre une précision cinétique

Contrôle de la vitesse spatiale (SV)

La structure physique du réacteur n'est que la moitié de l'équation ; son intégration avec les périphériques est tout aussi vitale. Lorsqu'il est associé à des débitmètres massiques et des soupapes de contre-pression de haute précision, le système assure un débit constant par rapport au volume du catalyseur.

Le lien avec le rendement spatial-temporel (STY)

Le maintien d'une vitesse spatiale stable est la condition préalable physique essentielle au calcul du rendement spatial-temporel. Sans cette stabilité, toute donnée concernant la productivité du catalyseur par unité de temps est peu fiable.

Simulation des conditions industrielles

Ces systèmes permettent aux chercheurs de reproduire les environnements de production industriels, tels que le fonctionnement à 240-260°C et des pressions allant jusqu'à 30 bars. Cela garantit que le contact gaz-solide et la stabilité du processus observés en laboratoire sont prédictifs des applications à grande échelle.

Isolement des performances du catalyseur

Surmonter les limites thermodynamiques

Dans des processus tels que la synthèse du méthanol, les réactions sont souvent limitées par l'équilibre thermodynamique. Un système continu à haute pression permet de fonctionner à de faibles taux de conversion.

Exclusion des réactions secondaires

En maintenant un contrôle élevé de la vitesse spatiale et une pression précise, vous pouvez mesurer efficacement la sélectivité des produits. Cette configuration vous permet d'exclure l'influence des réactions secondaires complexes et des états d'équilibre, offrant une vision claire de la sélectivité intrinsèque du catalyseur.

Comprendre les compromis

Complexité du système et étalonnage

Bien que le tube métallique fournisse le récipient, la précision de vos données dépend entièrement de l'étalonnage des débitmètres massiques et des soupapes de contre-pression. Si ces composants périphériques dérivent, la robustesse du réacteur lui-même ne peut pas sauver l'expérience.

Gradients thermiques

Dans les réacteurs tubulaires à lit fixe, le transfert de chaleur peut parfois être un défi par rapport à d'autres types de réacteurs. Vous devez vous assurer que le système de contrôle de la température est suffisamment rigoureux pour éviter les points chauds, qui pourraient fausser les données de sélectivité que vous essayez d'isoler.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un réacteur tubulaire haute pression, alignez votre configuration sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est la mise à l'échelle industrielle : Assurez-vous que votre système est conçu pour des pressions allant jusqu'à 30 bars et des températures de 260°C afin de simuler avec précision les environnements de production et la mécanique du contact gaz-solide.

- Si votre objectif principal est la modélisation cinétique : Privilégiez la précision de vos débitmètres massiques pour maintenir une vitesse spatiale stable, vous permettant d'isoler le rendement spatial-temporel sans le bruit des effets d'équilibre.

En fin de compte, le réacteur tubulaire haute pression transforme l'hydrogénation du CO2 d'une réaction chaotique en un processus mesurable et contrôlable.

Tableau récapitulatif :

| Caractéristique | Avantage pour l'hydrogénation du CO2 |

|---|---|

| Construction en acier inoxydable | Fournit un environnement robuste et étanche aux fuites pour des pressions allant jusqu'à 30 bars. |

| Contrôle de débit intégré | Maintient une vitesse spatiale (SV) stable pour des données cinétiques précises. |

| Débitmètres massiques de haute précision | Assure la précision du bilan massique et un contact gaz-solide reproductible. |

| Régulation de contre-pression | Permet de fonctionner à des échelles industrielles (240-260°C) pour simuler les conditions réelles. |

| Conception à flux continu | Permet des études de faible taux de conversion pour isoler la sélectivité intrinsèque du catalyseur. |

Maximisez la précision de vos recherches avec KINTEK

Ne laissez pas les limitations de l'équipement fausser vos données de performance de catalyseur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des réacteurs tubulaires haute pression spécialisés et des systèmes de fours de laboratoire à haute température conçus pour fournir l'environnement stable et étanche aux fuites dont vos expériences d'hydrogénation du CO2 ont besoin. Que vous ayez besoin de simuler des conditions de production industrielle ou de réaliser une modélisation cinétique complexe, nos systèmes sont entièrement personnalisables pour répondre à vos exigences de laboratoire uniques.

Prêt à améliorer les résultats de votre ingénierie chimique ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Shohei Tada, Ryuji Kikuchi. Difference in reaction mechanism between ZnZrO<sub><i>x</i></sub> and InZrO<sub><i>x</i></sub> for CO<sub>2</sub> hydrogenation. DOI: 10.1039/d4cp00635f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles sont les fonctions principales d'un four tubulaire à commande programmée ? Maîtrisez la synthèse BN@C avec précision

- Quelles sont les exigences spécifiques de calcination pour un four à résistance tubulaire pour le NCM622 ? Guide de synthèse expert

- Comment l'atmosphère contrôlée d'un four tubulaire à haute température protège-t-elle les alliages Al-Cr-Cu-Fe-Mn-Ni ? Points clés

- Quelles conditions de procédé sont fournies par un four tubulaire horizontal pour les catalyseurs AuNPs@MOF ? Contrôle thermique précis

- Pourquoi le contrôle du taux de chauffage et du débit de gaz dans un four tubulaire de laboratoire est-il essentiel pour les matériaux absorbant les ondes électromagnétiques ?

- Quels facteurs influencent le temps de traitement dans un four tubulaire rotatif ? Maîtrise de la commande pour un traitement thermique efficace

- Comment un four à tube de quartz facilite-t-il le recuit du diamant à la vapeur d'eau ? Amélioration de la stabilité de l'interface à 500 °C

- Quelles sont les caractéristiques communes de la chambre de chauffage d'un four tubulaire horizontal ? Obtenez un contrôle thermique précis pour votre laboratoire