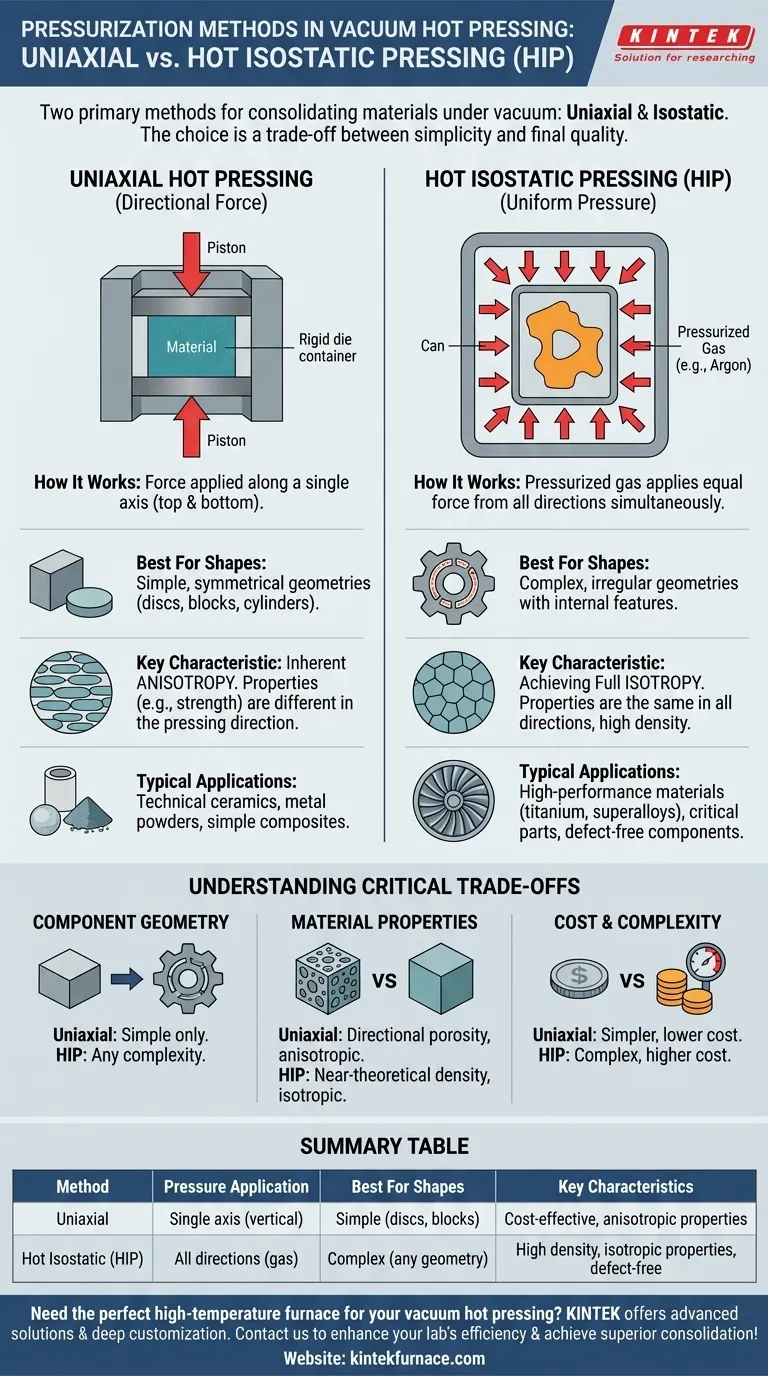

Dans le pressage à chaud sous vide, il existe deux méthodes principales pour appliquer une pression afin de consolider les matériaux : la pression uniaxiale et la pression isostatique. Le pressage uniaxial applique une force le long d'un seul axe, ce qui est idéal pour créer des formes simples telles que des disques ou des blocs. En revanche, le pressage isostatique à chaud (HIP) utilise un gaz pressurisé pour appliquer une force égale dans toutes les directions, ce qui est essentiel pour densifier des formes complexes et obtenir des propriétés matérielles parfaitement uniformes.

Le choix fondamental entre les méthodes de pressurisation est un compromis entre la simplicité du processus et la qualité finale du composant. Votre décision dépend de la géométrie requise de la pièce et de la nécessité de propriétés matérielles uniformes et sans défaut.

Les fondamentaux du pressage à chaud uniaxial

Le pressage à chaud uniaxial est la méthode la plus simple pour appliquer simultanément la pression et la chaleur dans un environnement sous vide.

Fonctionnement : Le concept de force directionnelle

Dans ce processus, une poudre ou une pièce préformée est placée à l'intérieur d'une matrice rigide, généralement en graphite. Un pilon ou un piston comprime ensuite le matériau le long d'un seul axe vertical pendant que le système est chauffé.

La pression est directe et directionnelle, comprimant le matériau par le haut et par le bas. Cette simplicité en fait une technique largement utilisée et rentable.

Applications et matériaux typiques

Cette méthode est la mieux adaptée pour produire des géométries simples et symétriques telles que des cylindres, des disques et des blocs rectangulaires.

Elle est couramment utilisée pour densifier une large gamme de matériaux, y compris de nombreuses céramiques techniques (comme le carbure de silicium), les poudres métalliques et les matériaux composites dont la forme finale n'est pas complexe.

Caractéristique clé : Anisotropie inhérente

Étant donné que la force n'est appliquée que le long d'un seul axe, les grains du matériau résultant peuvent s'aligner préférentiellement. Cela peut entraîner une anisotropie, où les propriétés mécaniques et physiques du matériau (telles que la résistance ou la conductivité thermique) sont différentes dans la direction du pressage par rapport aux directions perpendiculaires.

Les principes du pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud, ou HIP, est une technique plus avancée qui assure une consolidation uniforme, éliminant les limitations directionnelles du pressage uniaxial.

Fonctionnement : Pression uniforme de tous les côtés

Dans un système HIP, le composant est scellé hermétiquement dans un conteneur métallique ou une « boîte ». La pièce emboîtée est ensuite placée à l'intérieur d'une enceinte à haute pression.

L'enceinte est chauffée et simultanément remplie d'un gaz inerte, généralement de l'argon, à des pressions très élevées. Ce gaz applique une pression uniforme et isostatique sur le composant depuis toutes les directions à la fois.

Applications et matériaux typiques

Le HIP est la référence pour les applications exigeant la densité la plus élevée possible et des propriétés parfaitement uniformes. Il est essentiel pour fabriquer des pièces aux géométries complexes ou irrégulières qui ne peuvent pas être réalisées dans une simple matrice.

Ce processus est essentiel pour les matériaux haute performance tels que les alliages de titane, les superalliages pour l'aérospatiale et les céramiques avancées utilisées dans les implants médicaux ou les outils de coupe, où les défauts internes ne peuvent être tolérés.

Caractéristique clé : Atteinte de l'isotropie et de la densité complètes

La pression multidirectionnelle est exceptionnellement efficace pour fermer les vides internes et la porosité au sein d'un matériau. Il en résulte des composants qui atteignent près de 100 % de leur densité maximale théorique.

De plus, comme la pression est uniforme, la pièce finale est entièrement isotrope, ce qui signifie que ses propriétés sont identiques dans toutes les directions.

Comprendre les compromis critiques

Choisir la bonne méthode nécessite d'équilibrer vos exigences techniques avec les contraintes du processus.

Géométrie et complexité du composant

Le pressage uniaxial est limité aux formes simples qui peuvent être éjectées d'une matrice rigide. Le HIP peut produire des pièces de presque toutes complexités, y compris celles avec des canaux internes ou des caractéristiques concaves, car la pression s'adapte parfaitement à la surface du composant.

Propriétés finales du matériau (Densité et Uniformité)

Bien que le pressage uniaxial produise des pièces denses, il peut laisser une porosité directionnelle résiduelle et entraînera probablement des propriétés anisotropes. Le HIP est supérieur pour atteindre la densité la plus élevée possible et garantir des propriétés isotropes et uniformes dans tout le composant.

Coût de l'équipement et complexité du processus

Les presses à chaud uniaxiales sont généralement plus simples, plus petites et moins coûteuses à acquérir et à utiliser. Les systèmes HIP sont très complexes, nécessitent une infrastructure spécialisée pour la manipulation de gaz à haute pression et impliquent un processus plus intensif (par exemple, l'emboîtement et le déboîtement de la pièce), ce qui les rend beaucoup plus coûteux.

Faire le bon choix pour votre objectif

Votre sélection doit être guidée par les exigences d'utilisation finale du composant que vous fabriquez.

- Si votre objectif principal est la production rentable de formes simples : Le pressage à chaud uniaxial est la solution la plus directe et la plus économique.

- Si votre objectif principal est d'atteindre la densité maximale dans une géométrie complexe : Le pressage isostatique à chaud (HIP) est la méthode nécessaire et supérieure.

- Si votre objectif principal est d'éliminer tous les défauts internes pour une pièce critique et hautement fiable : Vous devez utiliser le HIP pour assurer une consolidation complète et l'intégrité du matériau.

En fin de compte, la bonne méthode de pressurisation est celle qui répond aux exigences d'ingénierie de votre produit final.

Tableau récapitulatif :

| Méthode | Application de la pression | Idéal pour les formes | Caractéristiques clés |

|---|---|---|---|

| Uniaxial | Un seul axe (vertical) | Simples (disques, blocs) | Rentable, propriétés anisotropes |

| Isostatique à chaud (HIP) | Toutes les directions (gaz) | Complexes (toute géométrie) | Haute densité, propriétés isotropes, sans défaut |

Besoin du four à haute température parfait pour votre pressage à chaud sous vide ? Fort de son R&D exceptionnel et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées telles que des fours à moufle, à tubes, rotatifs, des fours sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir une consolidation de matériaux supérieure !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures